Bewährt und flexibel: Linearmotoren im Pharma-Reinraum. Linearmotoren eignen sie sich besonders für den Einsatz im Pharma-Reinraum. Denn sie sind abriebsarm, erfordern nur in großen Zeitabständen eine geringe Schmierung und lassen sich einfach reinigen. Nicht nur deshalb sind sie für den renommierten Schweizer Primärverpackungshersteller Hoffmann Neopac AG der aktuelle Stand der Technik und unverzichtbarer Bestandteil moderner Pharma-Produktionsanlagen. Die Direktantriebstechnik setzt auch Maßstäbe hinsichtlich der Flexibilität, Qualität, Verfügbarkeit und Rückverfolgbarkeit der Produktionsprozesse.

Wenige Kilometer von der Schweizer Hauptstadt Bern entfernt ist in Oberdiessbach ein Hidden Champion der Primärverpackungsindustrie beheimatet: Neopac The Tube. Als dort 1958 die Produktion der ersten Kunststofftuben aufgenommen wurde, ahnte kaum jemand, dass das Unternehmen zukünftig Kunden auf der ganzen Welt mit High-Tech-Produkten beliefern würde. So ist heute fast jeder Verbraucher in Europa schon einmal mit Tuben aus Oberdiessbach in Berührung gekommen, ohne sich darüber im Klaren zu sein. Denn zum Kundenkreis des Verpackungsspezialisten gehören zahlreiche Unternehmen aus der Pharma-, Kosmetik und Dentalbranche. Aber auch Unternehmen aus der Nahrungsmittel-, Chemie- und Technik-Industrie wissen die Produkte von Neopac zu schätzen. Insbesondere die bereits 1965 erfundene und ständig weiterentwickelte Polyfoil-Tube ist in diesen Kundenkreisen bis heute eine der bevorzugten Lösungen, wenn es um die Verpackung empfindlicher Produkte geht. Wie schon der Name nahelegt, ist für diesen Tubentyp ein mehrschichtiger Aufbau charakteristisch, wobei eine der inneren Lagen aus Aluminium besteht. Diese wirkt als integrierte Barriereschicht und verhindert ein Diffundieren von Sauerstoff aus der Umgebungsluft in das originalverschlossene Produkt. Dadurch werden die empfindlichen Inhaltsstoffe geschützt und die Haltbarkeit der Produkte verbessert.

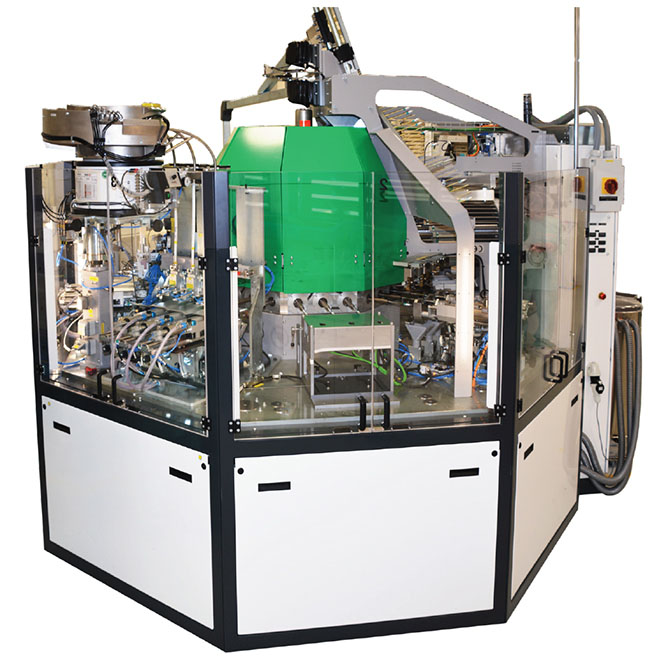

Die modulare Verschließmaschine bietet Platz für bis zu sechs Bearbeitungsstationen. Insgesamt 13 leistungsstarke LinMot-Linearmotoren sorgen für hohen Durchsatz, Flexibilität und minimale Rüstzeiten. (Photo: Rossmann)

200 Tubenvarianten im Standardprogramm

Nach dem Einstieg in das Tubengeschäft hat Neopac die Produktionsmöglichkeiten und Kapazitäten laufend ausgebaut und ein umfassendes Tuben- und Verschlusssortiment geschaffen. Es schließt Polyfoil-Tuben mit Durchmessern von 10 bis 50 mm ein. Neopac hat zudem ein Standardprogramm unterschiedlichster Kopf- und Verschlussausführungen entwickelt. Dazu gehören Köpfe in Form von Kanülen mit Schraubverschluss, Verschlüsse mit Kindersicherung oder mit Erstöffnungssiegel. In der Folge kann der Anwender aus insgesamt 200 verschiedenen Varianten wählen. Daneben bietet Neopac auch kundenspezifische Lösungen an. Darüber hinaus besteht die Möglichkeit, die Tuben von den Schweizern bedrucken zu lassen, sodass Anwender die Verpackungslösung ganz auf ihre individuellen Anforderungen abstimmen können. Seit 2003 bietet Neopac Polyfoil-Tuben mit 10 mm Durchmesser auch für Pharma-Anwendungen an. Dafür wurde ein Reinraum aufgebaut und eine komplette Tubenproduktionsanlage aufgebaut. Später wurden Anlagen, für den grösseren Tubendurchmesser, für den Fertigungsstandort in Ungarn in Auftrag gegeben. Auch die Produktionskapazitäten in Oberdiessbach wurden nochmals mit einem Reinraum und einer weiteren Produktionslinie erweitert. Die 2017 in Betrieb genommene Linie ist für die Produktion steriler, bedruckter und befüllfertiger Polyfoil-Tuben in den Durchmessern 10 und 13,5 mit Längen zwischen 30 und 61mm bzw. 45 bis 90 mm geeignet. Bis eine Tube den Reinraum verlassen kann, muss sie zahlreiche Produktions- und Prüfschritte durchlaufen. Dabei wird zuerst Laminatfolie zu einem zylindrischen Endlosröhrchen verschweißt und in einem Extrusionsprozess mit Polyethylen oder Polypropylen ummantelt. Anschließend wird das Endlosröhrchen auf Länge geschnitten, ein Kopf drauf gespritzt und anschließend der Tubenrumpf bedruckt. Auf einer weiteren Station wird der Tubenanguss abgeschnitten und Verschluss aufgeschraubt oder aufgeprellt. Eine Verpackungsmaschine übernimmt das Finishing der Tuben. Bevor die Tuben Produktionsraum verlassen werden sie noch einmal manuell geprüft.

Chargen von 10.000 bis über Millionen Stück

„Die Anlagen müssen wegen der großßen Variantenvielfalt, die wir unseren Kunden bieten, äußerst flexibel sein“, erklärt Petar Djurdjevic, Projektleiter bei Neopac.„Hier sind kurze Umrüstzeiten wichtig, zumal der Anteil an Aufträgen mit kleinen Stückzahlen von einigen Tausend Tuben zunimmt.“Eine komplette Produktumstellung, die auch den Tubendurchmesser mit einschließt, darf nicht länger als drei Stunden dauern, so hat es Neopac dem Anlagenhersteller ins Lastenheft der Anlage geschrieben. Gleichzeitig muss die Anlage in der Lage sein, Chargen mit mehreren Millionen Tuben in einigen Tagen zu bewältigen. Ohne den Einsatz leistungsfähiger Linearmotoren in der Verschließmaschine wären diese Zielvorgaben nicht zu erreichen.

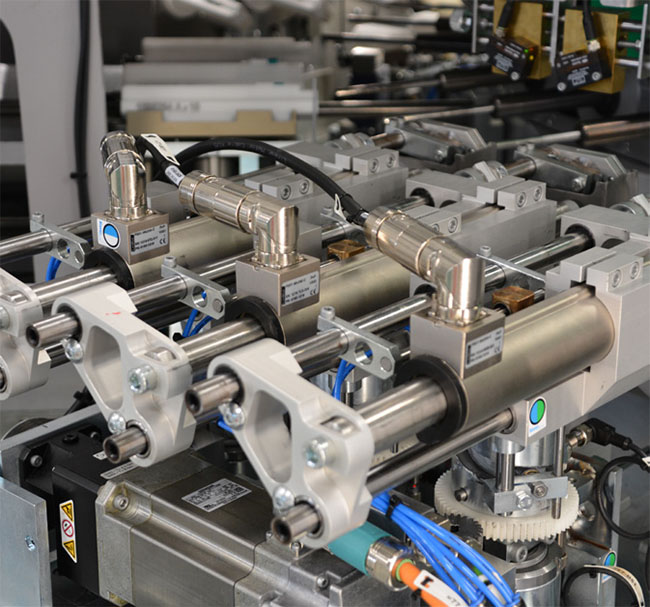

Kaum Abrieb und wartungsarm: Die Linearmotoren und Linearführungen von LinMot sind FDA-konform und benötigen für den Einsatz im Pharma-Reinraum keine weitere Einhausung.(Foto: Rossmann)

Finishing von 300 Tuben pro Minute

Mit einer Grundfläche von etwa 3 x 3 Metern bietet die bei Neopac verbaute modulare Verschließmaschine Raum für bis zu sechs unterschiedliche, um ein rotierendes Karussell angeordnete Bearbeitungsstationen. Die über Kettenstifte zur Verschließmaschine transportierten Tuben laufen in eine Vakuumtrommel ein. Von dort setzt sie eine angeschlossene Übergabestation auf drehbare Vakuum-Dorne an der Kreisaußenlinie des Karussells, die dann den Transport durch die Maschine übernehmen und die Tube bei Bedarf in Rotation versetzen. In der ersten Bearbeitungsstation wird der Anguss abgeschnitten und die Tube dann in weiteren Stationen in Dreh- oder Aufprellprozessen mit dem Verschluss versehen und zum Schluss zum Ausschleusen von den Vakuum-Dornen in einer Entladestation abgestreift. Der ganze Prozess ist mit zahlreichen Sensoren und industriellen Smart-Kameras überwacht. Dabei werden jeweils drei Tuben gleichzeitig mit einer Zykluszeit von 0,6 Sekunden unter Zuhilfenahme von LinMot-Linearmotoren umgesetzt bzw. in den Stationen bearbeitet. Das entspricht dem maximalen Ausstoß der Verschließmaschine von 300 Tuben pro Minute.

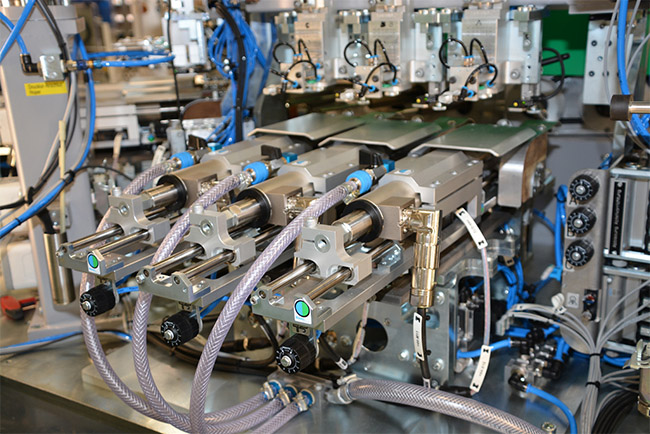

Mehr als Positionieren: Linearmotoren von LinMot lassen sich positions- oder kraftgeregelt betreiben. Damit können sie auch für Prellprozesse verwendet werden. Bei der Tuben-Finishing-Maschine kommt diese Eigenschaft in der Verschließstation für Aufprellverschlüsse zum Tragen. (Foto: Rossmann)

Flexibel, kraftvoll und schnell dank Direktantriebstechnik

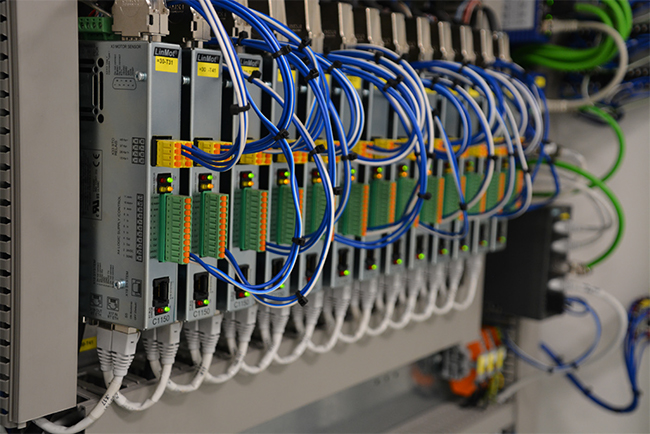

Insgesamt 13 LinMot-Linearmotoren mit einem Stator vom Typ PS01-48x240F-C verrichten in den Stationen der neuesten Maschinengeneration Positionier- und Aufprellaufgaben. Der Stator ist dank einer speziellen Motorwicklung in der Lage, bei einer Nennkraft von 240 N eine Maximalkraft von bis zu 572 N zu entwickeln. Der maximale Hub beträgt 1.830 mm, bei maximalen Verfahrgeschwindigkeiten von 2,9 m/s. Entsprechend dynamische, kraftvolle und schnelle Bewegungen lassen sich mit diesen LinMot-Motoren realisieren. Die Ansteuerung der Achsen übernehmen in der Verschliessmaschine Regler aus der Serie C1150, die mit der Maschinensteuerung über ProfiNet kommunizieren. „Zu den größten Vorteilen der Linearmotoren gehört aus unserer Sicht, dass sich Bewegungs- und Kraftverläufe frei programmieren und überwachen lassen“, urteilt Petar Djurdjevic. „Dank dieser Flexibilität können wir die Hubbewegung des Linearmotors beliebig gestalten und flexibel an die Erfordernisse des Produkts anpassen, sodass die Mechanik rund um den Motor bei einem Produktwechsel unangetastet bleiben kann.“ Dazu müssen nur die entsprechenden Parameter für Verfahrwege und Anfahrpositionen gemäß dem Produktdatenblatt via Maschinenbedienoberfläche eingegeben oder über ein vorbereitetes Rezept aufgerufen werden. „Dabei können wir für die Parameter jeweils eigene Toleranzfelder festlegen. Werden diese überschritten bzw. nicht erreicht, gibt es eine Fehlermeldung und wir schleusen die betroffenen Tuben gezielt aus. Damit unterstützen uns die Motoren bei der Sicherung der Qualität und der Rückverfolgbarkeit“, fügt Petar Djurdjevic an. Weil sich die Motoren positionsoder kraftgeregelt betreiben lassen, war es zudem möglich, den gleichen Linearmotortyp zum einen in der Aufschraubstation für das Positionieren von Schraubverschlüssen und zum anderen in der Aufprellstation für das Aufpressen von Verschlüssen zu verwenden. Dies bedeutet für den Hersteller bzw. Neopac weniger Aufwand für Lager- bzw. Ersatzteilhaltung.

Kompakte Regler vom Typ C1150 sind mit allen gängigen Industrieschnittstellen verfügbar. Bei der jüngsten Generation kommunizieren sie mit der Maschinensteuerung über ProfiNet und steuern die 13 Linearmotoren der Verschließmaschine bei Neopac an. (Foto: Rossmann)

Zum Einsatz im Reinraum geeignet

Für die Produktion von Tuben im Reinraum zudem ganz entscheidend: Anders als bei einer Realisierung der Linearbewegung mit Kugelspindelantrieben oder einer Kombination aus Servomotoren und Zahnriemen fällt bei den Linearmotoren so gut wie kein Abrieb an. Die LinMot-Linearmotoren und die unterstützenden Linearführungen sind auch ohne Einhausung FDA-konform und zudem sehr wartungsarm. „Wir reinigen und kontrollieren die Motoren und Führungen alle vier Wochen“, fügt Petar Djurdjevic an. „Da gibt es so gut wie nie etwas nachzuschmieren und wenn, dann nur winzige Mengen.“ Ein weiterer Pluspunkt für Betreiber von Anlagen wie Neopac ist die hohe Verfügbarkeit der Direktantriebstechnik aus der Schweiz. „Seit der Inbetriebnahme der ersten Reinraumanlage 2003, in der auch schon Linearmotoren von LinMot verbaut wurden, haben wir keine nennenswerten Ausfälle oder Probleme mit den LinMot-Produkten erleben müssen. Wir sind rundum zufrieden“, fasst seine langjährigen Erfahrungen im Umgang und Einsatz mit der Linearmotortechnik zusammen.

Petar Djurdjevic (r.), Projektleiter und Konstrukteur bei Neopac The Tube, diskutiert mit dem für die Schweiz verantwortlichen LinMot-Verkaufsleiter Michael Glauner die Vorteile, die der Einsatz von Linearmotortechnik in Reinraumanwendungen bietet. (Foto: Rossmann)

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen