Collaudati e flessibili: i motori lineari nella camera bianca farmaceutica. I motori lineari sono particolarmente adatti all’impiego nelle camere bianche farmaceutiche. Questo perché sono poco abrasivi, richiedono poca lubrificazione solo a intervalli lunghi e sono facili da pulire. Non è l’unico motivo per cui sono all’avanguardia per il rinomato produttore svizzero di imballaggi primari Hoffmann Neopac AG e sono una componente indispensabile dei moderni impianti di produzione farmaceutica. La tecnologia ad azionamento diretto stabilisce anche degli standard in termini di flessibilità, qualità, disponibilità e tracciabilità dei processi produttivi.

A pochi chilometri dalla capitale svizzera Berna, Oberdiessbach ospita un campione nascosto dell’industria dell’imballaggio primario: Neopac The Tube. Quando nel 1958 iniziò la produzione dei primi tubi di plastica, nessuno sospettava che in futuro l’azienda avrebbe fornito prodotti ad alta tecnologia a clienti di tutto il mondo. Oggi, quasi tutti i consumatori europei sono entrati in contatto con i tubi di Oberdiessbach senza rendersene conto. La clientela di questo specialista dell’imballaggio comprende infatti numerose aziende del settore farmaceutico, cosmetico e dentale. Ma anche le aziende dell’industria alimentare, chimica e tecnologica apprezzano i prodotti Neopac. In particolare, il tubo in Polyfoil, inventato già nel 1965 e continuamente sviluppato, è ancora una delle soluzioni preferite da questi clienti quando si tratta di imballare prodotti sensibili. Come suggerisce il nome, questo tipo di tubo è caratterizzato da una struttura multistrato, con uno degli strati interni costituito da alluminio. Questo strato funge da barriera integrata e impedisce all’ossigeno di diffondersi dall’aria ambiente nel prodotto originariamente sigillato. Questo protegge gli ingredienti sensibili e migliora la durata di conservazione dei prodotti.

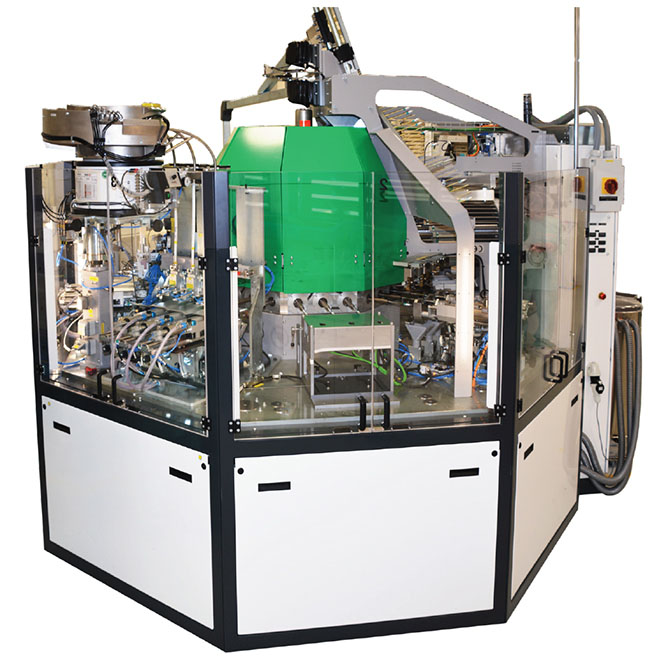

La tappatrice modulare offre spazio per un massimo di sei stazioni di lavorazione. Un totale di 13 potenti motori lineari LinMot assicurano un’elevata produttività, flessibilità e tempi di allestimento minimi. (Foto: Rossmann)

200 varianti di tubi nella gamma standard

Dopo l’ingresso nel settore dei tubi, Neopac ha costantemente ampliato le proprie capacità produttive e ha creato una gamma completa di tubi e chiusure. Comprende tubi in Polyfoil con diametri da 10 a 50 mm. Neopac ha inoltre sviluppato una gamma standard di diversi design di teste e cappucci. Queste includono teste sotto forma di cannule con tappi a vite, chiusure con sicurezza per bambini o con sigilli di prima apertura. Di conseguenza, l’utente può scegliere tra un totale di 200 varianti diverse. Inoltre, Neopac offre anche soluzioni personalizzate. Inoltre, è possibile far stampare i tubi dall’azienda svizzera, in modo che gli utenti possano personalizzare la soluzione di imballaggio in base alle proprie esigenze. Dal 2003, Neopac offre anche tubi in Polyfoil con diametro di 10 mm per applicazioni farmaceutiche. A tal fine, è stata costruita una camera bianca e allestita una linea completa di produzione di tubi. In seguito, sono state ordinate attrezzature per il diametro del tubo più grande per il sito di produzione in Ungheria. Anche le capacità produttive di Oberdiessbach sono state nuovamente ampliate con una camera bianca e un’altra linea di produzione. La linea entrata in funzione nel 2017 è adatta alla produzione di tubi di polistirolo sterili, stampati e pronti per il riempimento nei diametri 10 e 13,5 con lunghezze comprese rispettivamente tra 30 e 61 mm e tra 45 e 90 mm. Prima che un tubo possa lasciare la camera bianca, deve passare attraverso numerose fasi di produzione e ispezione. In primo luogo, il film laminato viene saldato in un tubo cilindrico senza fine e racchiuso in polietilene o polipropilene in un processo di estrusione. Il tubo infinito viene quindi tagliato a misura, gli viene iniettata una testa e poi viene stampato il corpo del tubo. In un’altra stazione, la materozza del tubo viene tagliata e il tappo viene avvitato o crimpato. Una macchina confezionatrice rifinisce i tubi. Prima che i tubi lascino la sala di produzione, vengono nuovamente controllati manualmente.

Lotti da 10.000 a oltre un milione di unità

“Le linee devono essere estremamente flessibili a causa del gran numero di varianti che offriamo ai nostri clienti”, spiega Petar Djurdjevic, project manager di Neopac. I tempi di cambio formato sono importanti, soprattutto perché la quota di ordini con piccole quantità di poche migliaia di tubi è in aumento. Un cambio prodotto completo, che include anche il diametro del tubo, non deve richiedere più di tre ore, come Neopac ha scritto nelle specifiche della linea. Allo stesso tempo, la linea deve essere in grado di gestire lotti di diversi milioni di tubi in pochi giorni. Senza l’uso di potenti motori lineari nella tappatrice, questi obiettivi non potrebbero essere raggiunti.

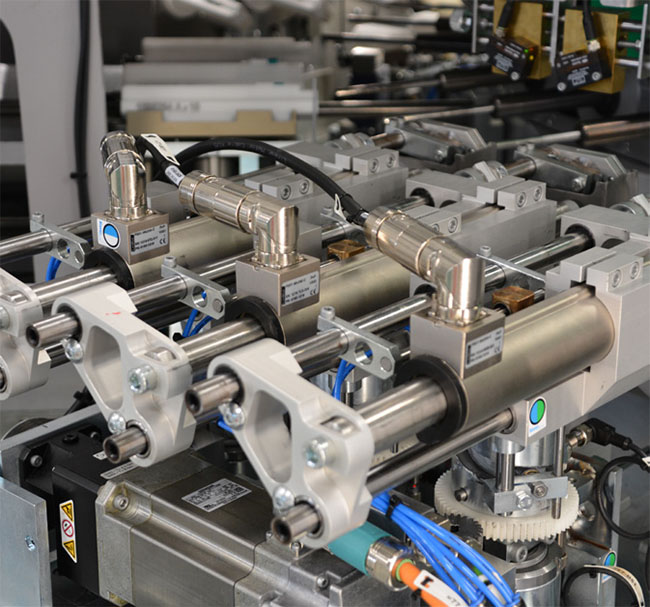

Quasi nessuna abrasione e poca manutenzione: i motori lineari e le guide lineari LinMot sono conformi alla normativa FDA e non necessitano di alcuna copertura aggiuntiva per l’utilizzo in camera bianca farmaceutica.(Foto: Rossmann)

Finitura di 300 tubi al minuto

Con un ingombro di circa 3 x 3 metri, la tappatrice modulare installata presso Neopac offre spazio per un massimo di sei diverse stazioni di lavorazione disposte attorno a un carosello rotante. Le provette, che vengono trasportate alla tappatrice tramite perni a catena, entrano in un tamburo a vuoto. Da qui, una stazione di trasferimento collegata li colloca su mandrini a vuoto rotanti sulla linea circolare esterna del carosello, che poi si occupano del trasporto attraverso la macchina e mettono in rotazione il tubo, se necessario. Nella prima stazione di lavorazione, la materozza viene tagliata e il tubo viene poi dotato di chiusura in ulteriori stazioni con processi rotativi o a rimbalzo e infine staccato dai mandrini a vuoto in una stazione di scarico per l’espulsione. L’intero processo è monitorato da numerosi sensori e telecamere intelligenti industriali. Tre tubi alla volta vengono spostati o lavorati nelle stazioni con un tempo di ciclo di 0,6 secondi con l’ausilio dei motori lineari LinMot. Ciò corrisponde alla produzione massima della tappatrice di 300 provette al minuto.

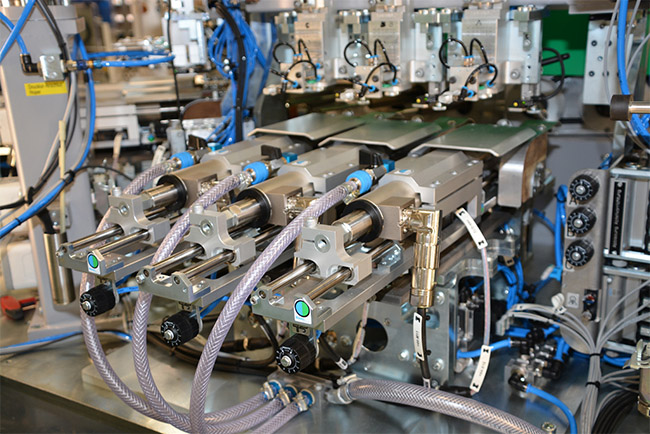

Più che un posizionamento: I motori lineari LinMot possono essere azionati con controllo di posizione o di forza. Ciò significa che possono essere utilizzati anche per i processi di rimbalzo. Nella macchina per la finitura dei tubi, questa funzione entra in gioco nella stazione di tappatura per i tappi a rimbalzo. (Foto: Rossmann)

Flessibile, potente e veloce grazie alla tecnologia a trasmissione diretta

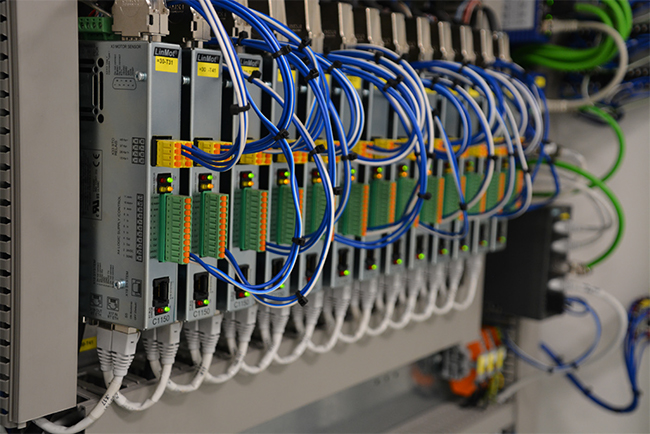

Un totale di 13 motori lineari LinMot con statore PS01-48x240F-C svolgono compiti di posizionamento e rimbalzo nelle stazioni della macchina di ultima generazione. Grazie a uno speciale avvolgimento del motore, lo statore è in grado di sviluppare una forza massima di 572 N con una forza nominale di 240 N. La corsa massima è di 1.830 Nm. La corsa massima è di 1.830 mm, con velocità di traslazione massime di 2,9 m/s. Con questi motori LinMot è possibile realizzare movimenti dinamici, potenti e veloci. Nella tappatrice, gli assi sono controllati da controllori della serie C1150, che comunicano con il sistema di controllo della macchina tramite ProfiNet. “Dal nostro punto di vista, uno dei maggiori vantaggi dei motori lineari è che le curve di movimento e di forza possono essere programmate e monitorate liberamente”, afferma Petar Djurdjevic. “Grazie a questa flessibilità, possiamo progettare il movimento della corsa del motore lineare come desideriamo e adattarlo in modo flessibile ai requisiti del prodotto, in modo che la meccanica intorno al motore possa rimanere inalterata quando il prodotto viene cambiato”. A tal fine, è sufficiente inserire i parametri corrispondenti per i percorsi di traslazione e le posizioni di avvicinamento in base alla scheda tecnica del prodotto tramite l’interfaccia operatore della macchina o richiamarli tramite una ricetta preparata. “Possiamo definire i nostri campi di tolleranza per ogni parametro. Se questi valori vengono superati o non raggiunti, viene visualizzato un messaggio di errore e le provette interessate vengono espulse. In questo modo, i motori ci aiutano a garantire la qualità e la tracciabilità”, aggiunge Petar Djurdjevic. Poiché i motori possono essere azionati con controllo di posizione o di forza, è stato possibile utilizzare lo stesso tipo di motore lineare anche nella stazione di svitatura per posizionare i tappi a vite, da un lato, e nella stazione di crimpatura per premere sui tappi, dall’altro. Ciò si traduce in un minore impegno per il produttore o per Neopac in termini di scorte e ricambi.

I controllori compatti del tipo C1150 sono disponibili con tutte le interfacce industriali più comuni. Nell’ultima generazione, comunicano con il sistema di controllo della macchina tramite ProfiNet e controllano i 13 motori lineari della tappatrice di Neopac. (Foto: Rossmann)

Adatto all’uso in camera bianca

Un altro fattore decisivo per la produzione di tubi in camera bianca è che, a differenza del movimento lineare con viti a ricircolo di sfere o con una combinazione di servomotori e cinghie dentate, i motori lineari non presentano praticamente alcuna abrasione. I motori lineari LinMot e le guide lineari di supporto sono conformi alla normativa FDA anche senza custodia e richiedono una manutenzione minima. “Puliamo e ispezioniamo i motori e le guide ogni quattro settimane”, aggiunge Petar Djurdjevic. “Non c’è quasi mai nulla da rilubrificare, e se c’è, è solo una quantità minima”. Un altro punto a favore dei gestori di impianti come Neopac è l’elevata disponibilità della tecnologia di azionamento diretto proveniente dalla Svizzera. “Dalla messa in funzione del primo impianto di camera bianca nel 2003, in cui erano già stati installati i motori lineari LinMot, non abbiamo riscontrato guasti o problemi significativi con i prodotti LinMot. Siamo completamente soddisfatti”, riassume la sua pluriennale esperienza nella gestione e nell’utilizzo della tecnologia dei motori lineari.

Per saperne di più sui nostri prodotti

Petar Djurdjevic (a destra), project manager e ingegnere progettista di Neopac The Tube, discute i vantaggi dell’utilizzo della tecnologia dei motori lineari nelle applicazioni in camera bianca con Michael Glauner, responsabile vendite LinMot per la Svizzera. (Foto: Rossmann)

Stai visualizzando un contenuto segnaposto da Yumpu. Per accedere al contenuto effettivo, clicca sul pulsante sottostante. Si prega di notare che in questo modo si condividono i dati con provider di terze parti.

Ulteriori informazioni