Von allen Ressourcen, von denen die moderne Produktion abhängt, ist Energie wohl eine der Zentralsten. Die Energieeffizienz und damit der Kohlenstoff-Fußabdruck sind ein wichtiger Indikator für den Beitrag eines Unternehmens zu Nachhaltigkeit und Klimaschutz. In der Tat sucht die verarbeitende Industrie zunehmend nach nachhaltig hergestellten Produkten und betrachtet dieses Thema als einen wesentlichen Bestandteil ihrer Kaufentscheidungen. Auch Energie ist eine Ressource, die lange Zeit als selbstverständlich angesehen wurde. Steigende Preise und die Sorge um Treibhausgasemissionen veranlassen die Unternehmen jedoch dazu, kritisch zu prüfen, wie sie mit weniger Ressourcen mehr produzieren können. Der Schlüssel dazu ist die Umstellung auf LinMot und die Eliminierung von Leistungsverlusten in energieintensiven Prozessen der Fabrikautomation wie z.B. pneumatischen Anwendungen (Druckluft).

Unternehmen setzen pneumatische Antriebe wegen der etwas geringeren Investitionskosten ein. Druckluft ist jedoch eines der teuersten Energiemedien, da Kompressoren nur einen kleinen Teil der zugeführten Energie in Nutzleistung umwandeln können. Der grösste Teil geht als Verlustwärme verloren. LinMot setzt dagegen auf direktangetriebene, bürstenlose Rohrlinearmotoren mit extrem hohem Wirkungsgrad. Zudem nimmt der Linearmotor im Gegensatz zur Pneumatik nicht nur keine Energie über den Bedarf hinaus auf, sondern kann auch beim Abbremsen Energie umwandeln und für den nächsten Zyklus speichern. Angesichts der hohen Betriebskosten von Pneumatikzylindern erweisen sich Linearmotoren als kosteneffiziente Alternative, bei der sich die höheren Investitionskosten innerhalb weniger Wochen amortisieren können. So ist es nicht verwunderlich, dass immer mehr Unternehmen versuchen, Druckluft aus ihren Betrieben zu verbannen.

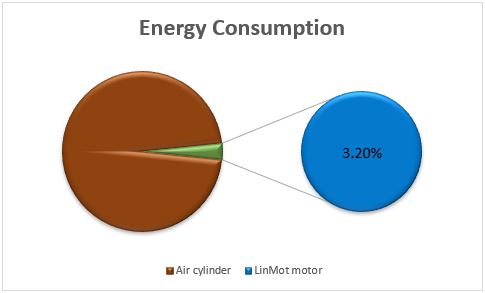

Verschiedene Studien zeigen, dass Linearmotoren sowohl aus ökonomischer als auch aus ökologischer Sicht optimierten Druckluftsystemen vorzuziehen sind. US Cotton, ein Hersteller von Wattestäbchen, beschloss, seine Pneumatikzylinder durch LinMot Linearmotoren zu ersetzen und zu messen, ob die Energieeinsparungen den Preis der LinMot Motoren tatsächlich rechtfertigen. Der Linearmotor verbrauchte nur 3,2 % der Energie des Pneumatikzylinders in der Maschine. Darüber hinaus führte die bessere Steuerung auch zu einer Steigerung der Maschinengeschwindigkeit um 35 %. Da die Linearmotoren zudem nicht eingestellt oder ausgetauscht werden müssen, ist ein störungsfreier Betrieb über viele Jahre hinweg gewährleistet.

Wenn wir die jährliche Stromrechnung und die CO2-Emissionen des vorangegangenen Beispiels berechnen würden, bei dem der Gesamtverfahrweg pro Zyklus 800 mm und die Gesamtzykluszeit 900 ms beträgt, kämen wir zu den folgenden Ergebnissen:

| Stromverbrauch (kWh) pro Jahr auf eine Achse |

Stromrechnung (EUR) pro Jahr auf eine Achse |

CO2-Emissionen (KG) pro Jahr auf eine Achse |

|

| Luftzylinder | 21’250 | 3’612 | 10’625 |

| LinMot Motor | 680 | 115 | 340 |

| Jährliche Reduktion | 20’570 | 3’497 | 10’285 |

| Für eine Produktionslinie mit 100 Pneumatikzylindern bedeutet dies eine jährliche Einsparung von 349’700 EUR allein bei den Stromkosten. Die CO2-Einsparung reicht aus, um mit einem Ferrari Roma 110 Mal um die Welt zu fahren. |  |

Zusätzlich zu den erheblichen Energieeinsparungen werden weitere Kostensenkungen durch das Fehlen mechanischer Übertragungskomponenten (Getriebe, Zahnriemen, Riemenscheiben, Nocken, Gewindespindeln usw.) erzielt, was eine sauberere, mechanische Baugruppe, weniger Teile und einen reibungsloseren, leiseren Betrieb ermöglicht. Die Gesamtbetriebskosten (TCO) werden auch durch die geringeren Logistik- und Installationskosten aufgrund einer minimalen Anzahl von Standardkomponenten minimiert. Auch die Produktionskosten sind aufgrund des höheren Durchsatzes, der zuverlässigeren Bewegungen, der verbesserten mittleren Betriebsdauer zwischen Ausfällen (MTBF) und der drastisch niedrigeren Wartungs- und Umrüstungskosten niedriger.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen