Sollen bei vertikaler Einbaulage von Direktantrieben schnelle Zykluszeiten erreicht werden oder ein Abstürzen einer Achse bei Stromausfall vermieden werden, ist eine Kompensation des Eigengewichts erforderlich. Bisher kommen hier vornehmlich mechanische Federn oder pneumatische Systeme zum Einsatz, die aber mit einigen Nachteilen behaftet sind. Eine ‚magnetische Feder‘ von MagSpring ist in vielen Fällen daher die bessere Alternative. Zu den großen Vorteilen dieser Lösung gehört, dass sie als passives Bauteil keinen Stromanschluss benötigt, wartungsfrei ist und über den gesamten Arbeitsbereich hinweg eine konstante Kraft liefert.

Immer wieder kommt es bei Werkzeugmaschinen und anderen Anlagen mit federbasierten oder pneumatischen Gewichtsausgleichsystemen an vertikal eingebauten Achsen zu Problemen, wie auch entsprechende Kommentare in Internet-Foren zeigen. Betroffene berichten von plötzlich absackenden Achsen und daraus entstandenen hohen Schäden an Werkzeugen und Maschinen. Als Ursachen werden in den Posts fehlerhaft angesteuerte Achsen, Stromausfälle und Probleme mit dem Gewichtsausgleichsystem durch Federbruch bzw. Undichtigkeiten genannt. Die verschiedenen Gewichtsausgleichssysteme unterscheiden sich dabei aber nicht nur in ihrer Zuverlässigkeit, sodass sich ein differenzierterer Blick lohnt:

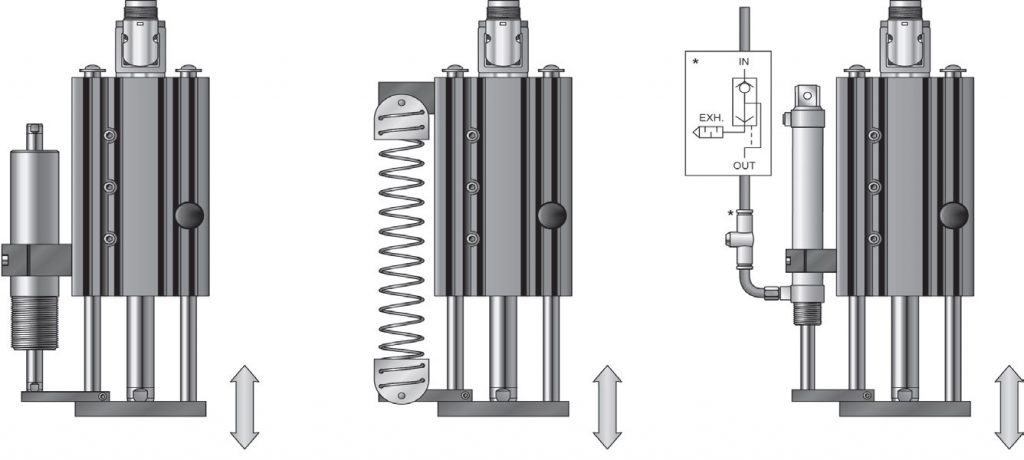

Eine Kompensation der Gewichtskraft ist bei vertikaler Einbaulage von Linearmotoren für dynamische Bewegungen bzw. hohe Energieeffizienz unverzichtbar (v.l.n.r. mechanische Feder, pneumatisches System, MagSpring) (Grafik: M. Furler)

Einsatzgebiete

Werden elektrische Linear- oder Servomotoren genutzt, um vertikale Bewegungen auszuführen, müssen sie sowohl während der Bewegung als auch im Stillstand eine konstante Kraft aufbringen, um der Gewichtskraft entgegen zu wirken. Wird diese Masse über ein geeignetes System ausgeglichen, reduziert sich die Leistungsaufnahme des elektrischen Antriebs. In der Regel kann als positiver Nebeneffekt der Antrieb kleiner ausgelegt werden – mit entsprechend positiver Wirkung auf die zu installierende Anschlussleistung. Darüber hinaus bewirkt ein Gewichtsausgleichssystem, dass das Anfahren und Abbremsen der bewegten Masse (z.B. die Gewichte der auf und ab bewegten Teile der Z-Achse einer Werkzeugmaschine einschließlich Werkzeughalter und Werkzeug) sanfter ausgeführt werden können, Lager weniger belastet sind, keine asymmetrischen Lastverhältnisse beim Hoch- und Runterfahren der Achse auftreten und die Bewegungen nicht zuletzt dynamischer gestaltet werden können. In vielen Fällen werden Gewichtsausgleichssysteme zudem genutzt, um gefährliche Situationen für Werkstück, Maschine und Bediener durch plötzlich absackende Achsen wirksam zu verhindern. Derzeit wird je nach Anwendung eines von folgenden vier Prinzipien eingesetzt, um einen Gewichtsausgleich zu realisieren:

Gegengewicht

Bei großen Werkzeugmaschinen erfolgt der Gewichtsausgleich vielfach mit Hilfe von Gegengewichten, die über Rollenketten oder Seile mit den zu bewegenden Maschinenteilen verbunden sind. In Anbetracht immer kompakterer Bauweisen fehlt allerdings oft der Platz für die Gegengewichte und Führungen. Zudem ist das System anfällig gegenüber mechanischem Verschleiß und ist daher wartungsintensiv. Ändert sich das auszugleichende Gewicht, ist zudem ein Umbau erforderlich. Für dynamische Anwendungen ist diese Methode völlig ungeeignet, da die Trägheit durch die doppelte bewegte Maße massiv erhöht wird.

Mechanische Feder

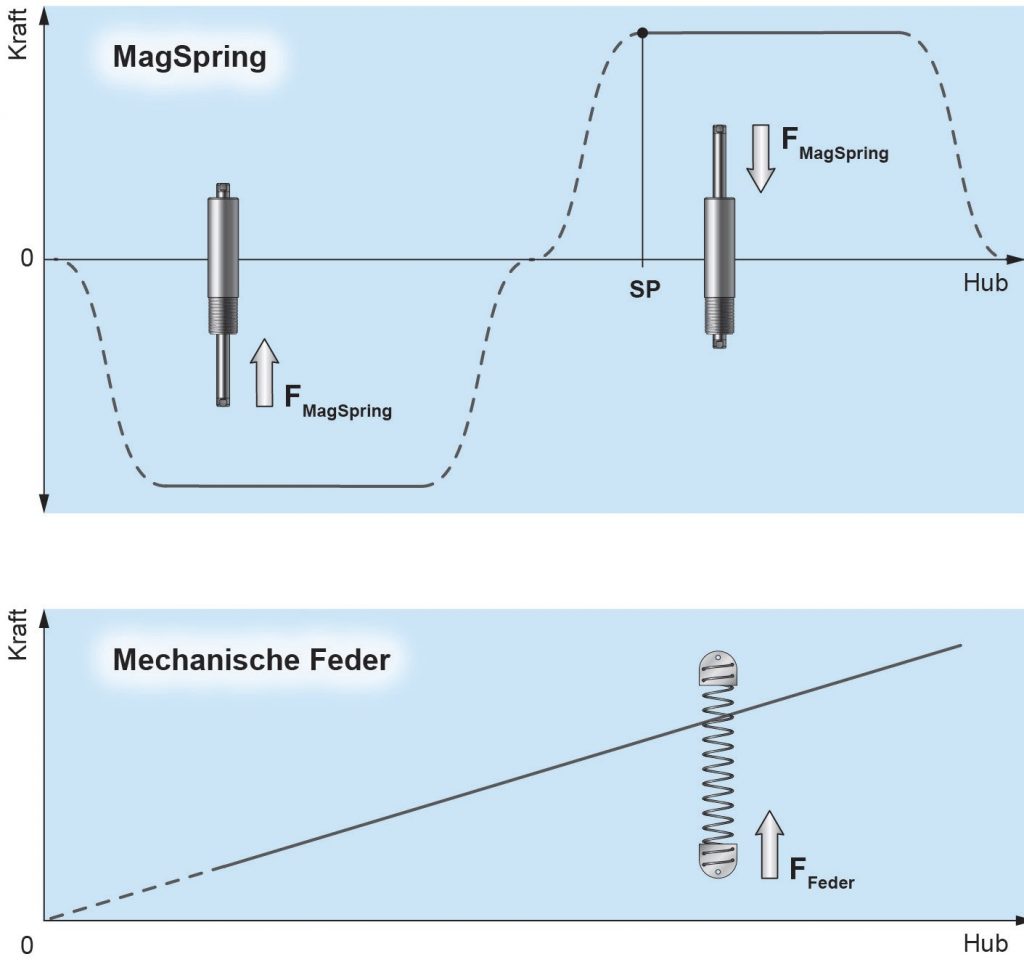

Die mechanische Feder ist ein sehr preiswertes Konstruktionselement, um die Gewichtskompensation bei vertikaler Einbaulage zu realisieren. Die lineare Kraftzunahme im Arbeitsbereich der Feder gestattet jedoch keine ideale Kompensation der Schwerkraft im ganzen Hubbereich. Zusätzlich unterliegen mechanische Federn einem vergleichsweise hohen Verschleiß. Zum Teil alternativ eingesetzte Federpakete erlauben es zwar, über einen größeren Arbeitsbereich eine konstante Kraft zu erzeugen, auch minimieren sie die Folgeschäden beim Bruch einer Feder, sind aber dafür wieder teurer und benötigen viel Platz. Ändert sich das auszugleichende Gewicht, sind auch bei diesem Ansatz Umbauten erforderlich.

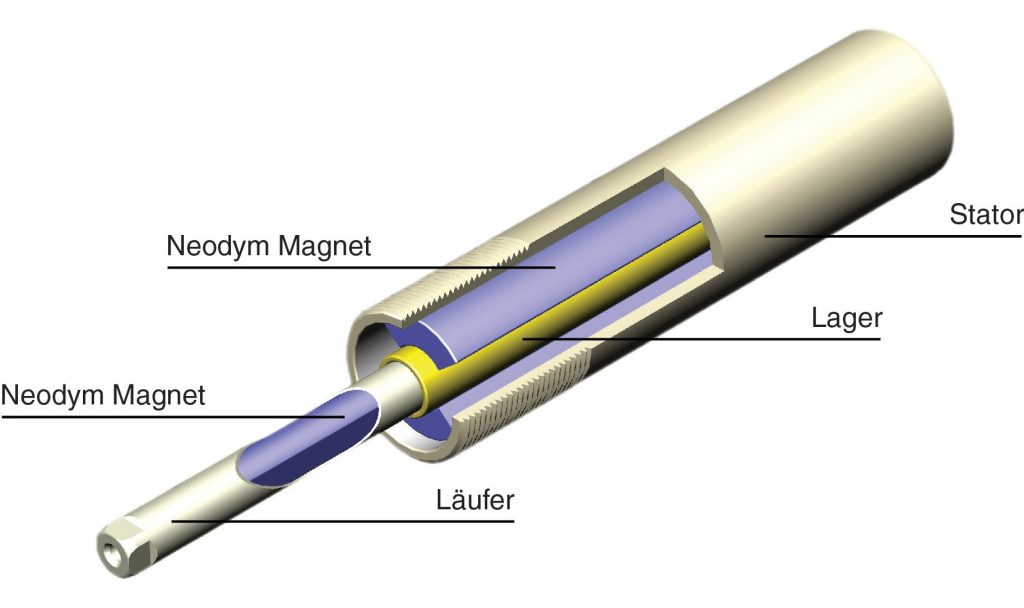

Aufbau der magnetischen Feder MagSpring von LinMot (Rendering: LinMot)

Pneumatischer Gewichtsausgleich

Anders als im Falle der mechanischen Federn können mit einem Pneumatikzylinder konstante und vergleichsweise hohe Kräfte über einen großen Hubbereich realisiert werden. Damit eignen sich Pneumatikzylinder prinzipiell gut für eine Kompensation der Gewichtskraft. Wird ein Ansteuerventil vorgeschaltet, lässt sich die Kraft zudem stufenlos einstellen und so auf sich ändernde Gewichtskräfte reagieren. Erforderlich ist dafür allerdings eine zusätzliche Steuereinheit.

Da Pressluft zu den teuersten „Energieträgern“ in einer Produktion gehört, schlagen die Energiekosten bei pneumatischen Gewichtsausgleichssystemen deutlich zu Buche und verschlechtern die Wirtschaftlichkeit. Druckluftsysteme sind zudem häufig von Leckagen betroffen, so dass Undichtigkeiten zu einem unerwarteten Absenken der vertikalen Achse führen können. Druckluftsysteme sind außerdem wartungsaufwändig und können nur dort genutzt werden, wo ein entsprechender Anschluss zur Verfügung steht bzw. sie schränken die Mobilität der Maschinen und Anlagen ein.

Magnetische Feder

Die vom Spezialisten für Linearmotoren LinMot entwickelte „magnetische Feder“ MagSpring nutzt dagegen die magnetische Abstoßung zur Krafterzeugung und ist damit wartungsfrei und besonders zuverlässig. Durch eine spezielle Ausführung der flussführenden Komponenten sowie der Magnete werden die deutlich nichtlinearen Zusammenhänge zwischen Kraft und Weg von Magnet-Eisen-Anordnungen in einen konstanten Kraftverlauf übergeführt. Je nach Stärkeklasse der MagSpring befinden sich die Permanentmagnete entweder im Stator (Eisen, Nickel-beschichtet), im Läufer oder in beiden Komponenten (Bild 2). Die Lagerung des Läufers aus Chrom-Nickel-Stahl (1.4301) erfolgt über eine integrierte Gleitführung, sodass die magnetischen Federn von LinMot konstruktiv ähnlich wie Gasdruckfedern eingesetzt werden können, aber eine wesentlich höhere Lebensdauer bieten. Da die MagSprings passive Komponenten sind, benötigen sie keine Energiezufuhr und können daher auch in sicherheitstechnisch-relevanten Anwendungen problemlos verwendet werden. Aufgrund der wegunabhängigen Krafterzeugung eignen sich MagSprings nicht nur vorzüglich für die Kompensation von Gewichtskräften in vertikalen Antriebsanordnungen. Dank der konstanten Kraft-Wegkennlinie bieten sich für die magnetischen Federn vielfältige weitere Einsatzfälle an, wie etwa die lageunabhängige Erzeugung einer konstanten Anpresskraft, das Aufbringen einer konstanten Haltekraft über einen großen Hubbereich oder die einseitige Kraftunterstützung in Antriebsaufgaben. Als passives Element können MagSprings auch eingesetzt werden, um Maschinenachsen oder andere Komponenten wie Greifer oder Schieber im stromlosen Zustand in einer definierten Lage zu halten bzw. zu fahren.

Die Produktfamilie magnetischer Federn MagSpring umfasst derzeit über 30 Varianten Photo: LinMot)

Arbeitsbereich der magnetischen Feder

Im entspannten Zustand befindet sich der Läufer ungefähr mittig im Stator, wobei das als Arbeitsende bezeichnete Ende des Läufers etwas mehr aus dem Stator herausragt. Grundsätzlich können aber beide Enden des Läufers für die Lastbefestigung verwendet werden. Ausgehend von dieser Ruheposition kann der Läufer in beide Richtungen aus dem Stator gezogen oder gedrückt werden. Dabei wird die Kraft auf einer kurzen Wegstrecke von Null auf den Nennwert aufgebaut. Anschließend beginnt der Arbeitshub mit der konstanten Kraft. Die Startposition beschreibt die Distanz zwischen dem Arbeitsende des Läufers und dem Statorende zu Beginn des konstanten Kraftbereichs. LinMot bietet zwei MagSpring-Serien für den Kraftbereich 11 bis 22 N und einem Hub bis 290 mm bzw. 40 bis 60 N und einem Hub bis 275 mm als Katalogware an (Bild 3). Eine noch stärkere Variante mit bis zu 120 N Nennkraft ist in Entwicklung und wird ab 2014 lieferbar sein. Die effektive Kraft liegt aufgrund der Material- und Fertigungstoleranz im Bereich von +/- 5% der Nennkraft. Für die Montage der magnetischen Federn sind Montageflansche und Adapter lieferbar. Mit diesem Zubehör können die MagSprings direkt an der Linearführung H01 oder der Brückenführung B01 des Unternehmens befestigt werden. Dank eines kleinen Durchmessers von nur 20 bzw. 37 mm lassen sich die magnetischen Federn auch bei beengten Platzverhältnissen einsetzen.

Anders als eine mechanische Feder bietet die MagSpring über den ganzen Arbeitshubbereich eine konstante Kraft (SP = Startpunkt) (Grafik: LinMot)

Fazit

Mit einer MagSpring kann die Gewichtskraft bei einer vertikal angeordneten und von einem Servo- oder Linearmotor angetriebenen Achse passiv kompensiert werden. Die magnetische Feder generiert dazu eine über den ganzen Hubbereich konstante Kraft, unabhängig von Position, Geschwindigkeit oder Einbaulage. Der Motor muss nur noch die dynamischen Kräfte aufbringen und kann entsprechend schneller agieren und kleiner dimensioniert werden. Wird die Kraft der MagSpring größer gewählt als die Gewichtskraft der Lastmasse ist, kann die Last bei einer Stromunterbrechung in eine sichere Position gebracht werden. MagSprings sind zudem wartungsfrei, unempfindlich gegenüber Verschleiß und nehmen nur wenig Platz in Anspruch. Dank ihrer fast idealen Eigenschaften ist die magnetische Feder deshalb den anderen Gewichtsausgleichssystemen (Gegengewicht, mechanische Feder und pneumatischer Gewichtsausgleich) in vielen Anwendungen überlegen.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen