Dynamik in der Abfüll- und Verschliessmaschinenindustrie. Bereits seit 2002 vertraut die Zellwag AG bei der Realisierung ihrer vollautomatischen Füll- und Verschliessmaschinen für pharmazeutische und kosmetische Produkte auf Linearmotoren. Sie machen Maschinen besonders produktiv, flexibel und wirtschaftlich. Das Unternehmen konnte seine Maschinen unter anderem deshalb in vielen Anwendungen erfolgreich platzieren, in denen Produkte semi- oder vollautomatisch abgefüllt bzw. verschlossen werden. Jetzt hat der Anlagenbauer sein Portfolio mit der modularen Maschinenplattform Z-110g für große Chargen nach oben abgerundet und dabei wieder auf die Vorzüge der dynamischen und kompakten Linearmotoren von LinMot gesetzt.

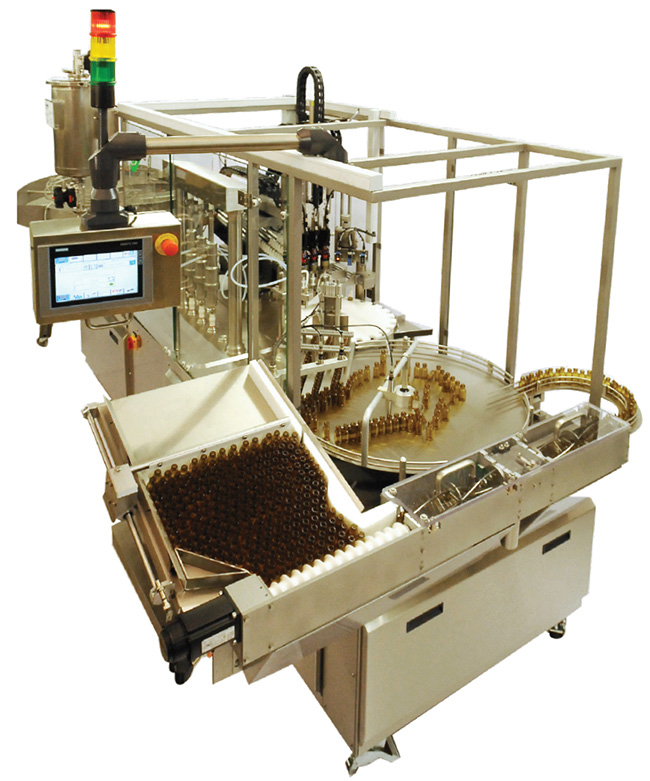

Linearmaschine Z-201 S(Photo: Zellwag)

„Als wir 2002 an entscheidenden Stellen unserer Füll- und Verschließmaschinenplattform Z-201 pneumatische Antriebe durch Linearmotoren ersetzt haben, hatte das gewichtige Gründe“, erläutert der Geschäftsführer der Zellwag AG, den Übergang in Richtung Direktantriebe zu einem Zeitpunkt, zu dem sich nur sehr innovative Unternehmen an die neue Antriebstechnik herangetraut haben. „Nur mit Linearmotoren konnten wir die Flexibilität und Performance der Maschinen so anheben, wie dies uns und den Anwendern vorschwebte.“ Entscheidend sind hier die im Vergleich zu Pneumatikzylindern höhere Verfahrgeschwindigkeit, die höhere Präzision und die besseren Möglichkeiten zur Regelung und Synchronisierung der Linearmotoren. „Druckluftgetriebene Zylinder haben außerdem den Nachteil, dass sie sich je nach Umgebungstemperatur unterschiedlich verhalten und deshalb mit ihnen die erforderliche Wiederholgenauigkeit kaum zu erreichen ist“. Pneumatikzylinder müssen zudem gewartet werden, während Linearmotoren faktisch wartungsfrei sind.

Produktwechsel auf Knopfdruck

Noch stärker beeinflusst die Produktivität gerade bei kleinen Losgrößen die Möglichkeit, dass sich die Ansteuerparameter bei elektrischen Direktantrieben über die Software ändern lassen. Diese hat die Zellwag AG genutzt und ihre Maschinen für die Verarbeitung unterschiedlicher Gebindearten und -größen konzipiert. Ein Produktwechsel ist so auf Knopfdruck ganz ohne aufwändige Umbauten und Justierungen möglich. Seit einigen Jahren wandert aber auch eine weitere Eigenschaft der Linearmotoren unaufhaltsam in das Blickfeld der Anwender: Die ausgezeichnete Energieeffizienz der Linearmotoren. „Der Druckluftverbrauch von Pneumatikaktoren ist hoch, bei Schraubprozessen sogar extrem hoch“, stellt der Zellwag-Geschäftsführer fest. Da Druckluft mit hohem Energieeinsatz erzeugt werden muss, davon aber wegen des schlechten Wirkungsgrads des Druckluftsystems am Aktor nur wenig in Form von Arbeitsleistung „ankommt“, bietet der Einsatz der elektrischen Antriebe mit einem Wirkungsgrad von über 90 Prozent für den Anwender eine Möglichkeit, Betriebskosten zu senken und die Ökobilanz zu verbessern.

Die neue modulare Maschinenplattform Z-110 von Zellwag ist für große Chargen ausgelegt. Sie erlaubt die Realisierung von Füll- und Verschließlösungen für die Abfüllung flüssiger und pulverförmiger pharmazeutischer sowie kosmetischer Produkte. Sie ist durch den Einsatz von Linearmotoren anstelle von Pneumatikzylindern besonders flexibel und produktiv. (Foto: Zellwag)

Die Vorteile von elektrische Linearantriebe gegenüber Pneumatikzylinder

Zellwag entscheidet sich wieder für LinMot

Eine neuerliche interne Bewertung der verfügbaren Technologien vor dem Start der neuen Maschinenplattform Z-110 hat denn erwartungsgemäß auch die vorteilhaften technischen, ökonomischen und ökologischen Eigenschaften der Linearmotoren von LinMot erneut bestätigt. Dies und über 100 verkaufte Z-201-Anlagen mit etwa 500 verbauten Linearachsen ohne nennenswerte Ausfälle haben die Verantwortlichen der Zellwag AG dazu bewogen, auch bei der neuen Maschinenplattform die entscheidenden Verarbeitungsschritte mit Linearmotoren von LinMot zu realisieren. Dazu gehören das Befüllen (Verfahren der Dosiereinheiten), das Greifen und Platzieren des Stopfens und Verschraubdeckels sowie das Zentrieren des Steigrohrs, für den Fall, dass Pumpsprayköpfe als Verschluss eingesetzt werden. Die so entstandene Z-110 zeichnet sich durch einen konsequent modularen Aufbau aus und ist dank der Direktantriebe und zahlreicher Optionen höchst flexibel einsetzbar. Sie ist für das Abfüllen von Flüssigkeiten unterschiedlichster Viskosität bis hin zu Pulvern ausgelegt, wobei Ampullen und Glasflaschen mit einem Durchmesser zwischen 15 bis 40 mm und einer Höhe von 24 bis 100 mm verarbeitet werden können. Je nach Ausstattung schafft die Anlage bis zu 7.200 Einheiten pro Stunde.

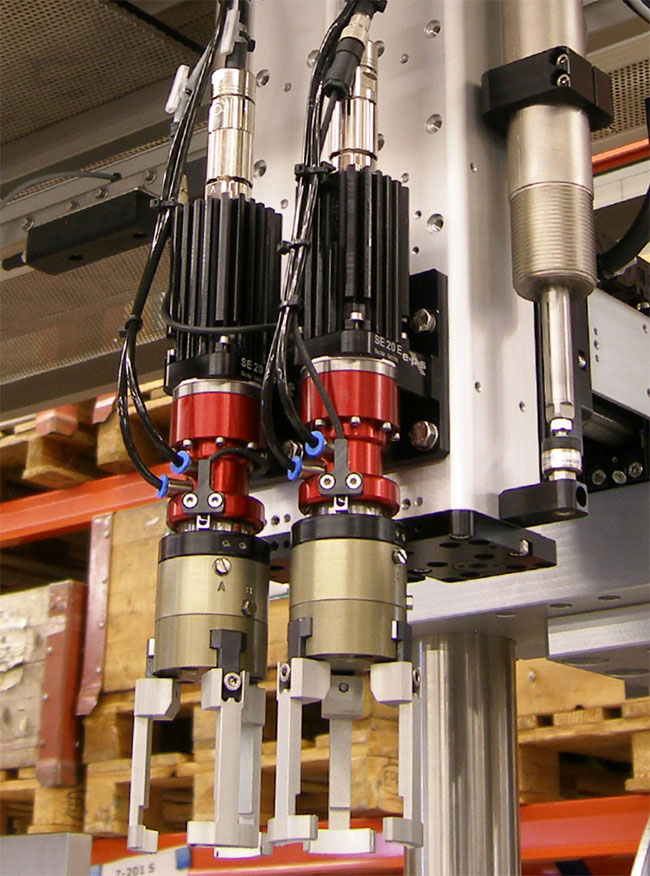

Linearachse von e-p-s mit LinMot-Linearmotor und zusätzlich aufmontierter Rotationsachse zum Greifen, Platzieren und Aufschrauben von Pumpsprühköpfen oder Drehkappen.(Foto: Zellwag)

Kraftvoll und kompakt: Linearachsen mit LinMot-Antrieben

Die Maschine nimmt gleichwohl nur eine Stellfläche von 3350 x 2280 mm in Anspruch und das, obwohl Zellwag in puncto Ergonomie und Zugänglichkeit keine Kompromisse eingegangen ist. Wesentlichen Anteil an der guten Zugänglichkeit hat die sehr kompakte Bauweise der LinMot-Lösungen, die es e-p-s (dem Lieferanten der Verschraubachsen für die Z-110 und Systemintegrator von LinMot in Deutschland) erlaubt hat, hohe Leistung mit minimaler Baugröße zu vereinen. So sind die gleich mehrfach verbauten Linearachsen vom Typ EDM30-300 EL nur 58 mm breit, vertragen aber in X- und Y-Richtung jeweils 40 Nm und in Z-Richtung 30 Nm als Momente am Greiferflansch. Über den gesamten Hub von 300 mm stellen sie konstant eine Kraft von über 250 N (bei Versorgung durch einen 15-A-Regler) zur Verfügung. Da die Maschine durch die bis zu vier unabhängig verfahrbaren Pumpstationen und maximal vier Pick&Place-Achsen mit aufmontierten elektrischen Servomotoren als Drehachsen (sowie die zusätzlichen Optionen) bis zu 16 Direktantriebe umfassen kann, war die kompakte Bauform der Linearachsen bei der Konstruktion der Z-110 besonders wichtig.

„Anwender fordern fahrbare Maschinen, so dass wir den Schaltschrank direkt in den Maschinenkörper eingebaut haben“, fügt der Zellwag-Geschäftsführer an. „Daher mussten wir hier mit dem Platz ebenfalls sparsam umgehen.“ Auch hier hatte LinMot die passende Lösung im Programm: Die Servoregler aus der E1130-Serie des Unternehmens sind nur 40 mm breit, 250 mm hoch und 180 mm tief, obwohl sie in der HC-Variante einen Spitzenstrom von 15 A bereitstellen können. Diese leistungsfähigen Regler übernehmen in der Z-110 seitdem sowohl die Ansteuerung der Linearmotoren als auch der rotativen Servomotoren und kommunizieren mit der Maschinensteuerung über die optionale Profibus-Schnittstelle (DP).

Die Ansteuerung der Linear- und Servomotoren übernehmen bei der Z-110 besonders kompakte Servoregler von LinMot mit Profibus-Schnittstelle (DP) und 15 A Maximalstrom(Photo: Zellwag)

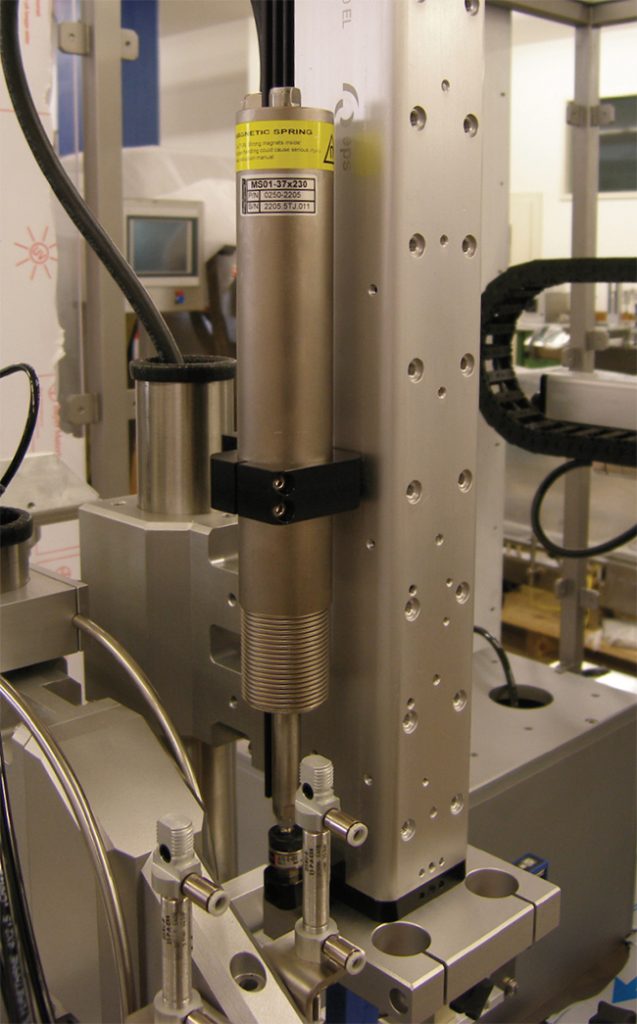

Magnetische Feder entlastet Linearmotor

Mechanisch unterstützt werden die in der Z-110 vertikal eingebauten Linearmotorachsen durch MagSprings. Diese „magnetische Feder“ von LinMot liefert über den ganzen Hubbereich eine konstante Kraft, die unabhängig von Position, Geschwindigkeit oder Einbaulage ist und kompensiert so die Gewichtskraft der Linearachse. Der Motor muss nur noch die dynamischen Kräfte aufbringen und kann entsprechend schneller agieren und kleiner dimensioniert werden. Wird die Kraft der MagSpring größer gewählt als die Gewichtskraft der Lastmasse ist, kann die Last bei einer Stromunterbrechung in eine sichere Position gebracht werden. MagSprings sind zudem wartungsfrei, unempfindlich gegenüber Verschleiß und nehmen nur wenig Platz in Anspruch. „Das Gesamtpaket von LinMot bzw. e-p-s ist herausragend“, urteilt der Geschäftsführer abschließend. „Es hat zwar schon viele Wettbewerber gegeben, die bei uns zum Zuge kommen wollten. Es zeigte sich dann aber im weiteren Verlauf, dass sie sich der Aufgabe letztlich nicht stellen konnten oder wollten. Das bestätigt uns in der Überzeugung, dass es richtig war und ist, auf e-p-s und LinMot zu setzen.“

Eine „magnetische Feder“ kompensiert das Eigengengewicht vertikaler Achsen und entlastet den Linearmotor, so dass dieser präziser und dynamischer reagieren kann. Gleichzeitig reduziert sich die Leistungsaufnahme. (Photo: Zellwag)

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen