LinMot als Pneumatikersatz: Elektrische Linearantriebe verdrängen konventionelle Pneumatikzylinder aus immer mehr Anwendungsbereichen. Gründe sind der schlechte Wirkungsgrad, die hohen Inbetriebnahme-, Umrüst-, Service- und Wartungskosten sowie die eingeschränkte Regelbarkeit von pneumatischen Systemen. Ein aktueller Gesamtkostenvergleich belegt, dass sich elektrische Linearantriebe bei den aktuellen Komponenten- und Strompreisen selbst in einfachen Punkt-zu-Punkt-Bewegungen mit zwei Endpositionen innerhalb weniger Monate amortisieren und dabei helfen, den C02-Fußabdruck deutlich zu reduzieren. Zusätzlich bieten sie eine höhere Flexibilität bei der Gestaltung von Produktionsabläufen und Produktionsüberwachungssystemen.

Pneumatik: 2/3 der Betriebskosten werden für Energie aufgebracht

Pneumatische Antriebe zeichnen sich durch niedrige Anschaffungskosten, Robustheit gegenüber äußeren Einflüssen (z.B. Temperaturschwankungen und Staub) und hohe Überlastfestigkeit aus. Außerdem sind sie einfach zu handhaben und benötigen bei vertikaler Einbaulage keinen Haltestrom. Druckluft wird zudem in vielen Werkstatt- und Industrieumgebungen für Transport- und Reinigungsaufgaben eingesetzt, so dass Kompressoranlagen ohnehin vorgehalten werden müssen. Kein Wunder also, dass Pneumatik eine breite Anwendung gefunden hat und in vielen Fabrikhallen anzutreffen ist.

Druckluft gehört jedoch zu den teuersten Energieträgern, weil Kompressoren die eingesetzte Energie nur zu einem geringen Teil in Nutzleistung umwandeln können – der wesentlich größere Teil wird als Verlustwärme abgegeben. Mit modernster Technik lässt sich ein Wirkungsgrad von etwa 30 % erreichen. Eine weitere Steigerung ist wegen der fast erreichten physikalischen Grenzen kaum noch möglich. Zu den ohnehin schon hohen Motor-, Kompressor-, Anlauf- und Nachlaufverlusten sowie Verlusten aus der Druckluftaufbereitung kommen in der Praxis dann noch Verluste durch Lecks in den Verteilungsanlagen dazu, so dass in der Realität (ohne Optimierungen) nach weiteren Umwandlungsverlusten im Aktor nur rund 5% der eingesetzten Energie als Nutzleistung zur Verfügung steht (Bild, Folie 19). Durch eine optimale Auslegung des Rohrleitungssystems und der Aktoren, das konsequente Aufspüren von Leckagen sowie durch eine Wärmerückgewinnung lässt sich die Effizienz steigern. Das deutsche Bundesumweltministerium beziffert das Energieeinsparpotential mit 20 bis 40 %, andere Experten rechnen mit einem deutlich höheren Sparpotential.

Selbst wenn aber alle diese Einsparungspotentiale genutzt werden können, gehen Druckluftanlagen mit einem erreichbaren Gesamtwirkungsgrad von max. 10 % weiterhin extrem ineffizient mit der eingesetzten Energie um. Dies schlägt sich auch in der Gesamtkostenrechnung (TCO, Total Cost of Ownership) eines Kompressors nieder: Während etwa 10 % der Gesamtkosten für die Anschaffung und nochmals ca. 10 % für die Wartung einer Anlage aufgebracht werden müssen, entfallen über die Lebensdauer des Kompressors auf die Energiekosten typischerweise 70 bis 80 % der Gesamtkosten!

Es muss daher nicht verwundern, dass immer mehr Unternehmen in Zeiten steigender Energiepreise und höheren Umweltbewusstseins (Stichwort CO2-Emissionen) versuchen, die Druckluftnutzung aus ihren Betrieben zu verbannen bzw. auf ein absolutes Minimum zu reduzieren.

Für druckluftgetriebene Antriebe stehen heute fast ausnahmslos Alternativen zur Verfügung, die ohne Druckluft auskommen

Für Linearbewegungen bieten sich in vielen Anwendungen die besonders effizienten und universell einsetzbaren elektrischen Linearmotoren in tubularer Bauweise als Ersatz an. Diese werden von LinMot in den unterschiedlichsten Ausführungen und Leistungsklassen angeboten.

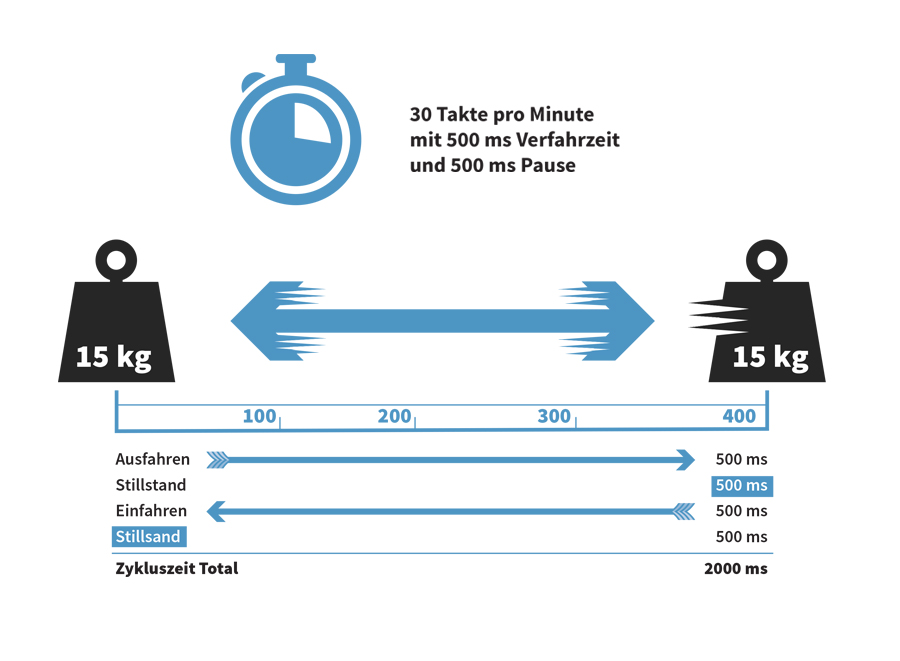

Zwar sind elektrische Antriebe zunächst teurer in der Anschaffung als einfache Pneumatikzylinder, eine Analyse der Gesamtkosten über einen Lebenszyklus zeigt aber, dass sich vor allem die industrielle Linearmotoren von LinMot selbst in einfachen Punkt-zu-Punkt-Bewegungen mit nur zwei anzufahrenden Positionen innerhalb weniger Monate oder sogar Wochen amortisieren, wie auch folgendes Beispiel einer horizontalen Punkt-zu-Punkt Bewegung mit 400 mm Hub und 15 kg bewegter Masse, die mit 30 Takten pro Minute und 50 % Einschaltdauer (=Zykluszeit von 2.000 ms) ausgeführt wird, anschaulich belegt.

Die geforderte Positionierzeit von 500 ms für diese Aufgabe wird mit einer Beschleunigung von 10 m/s² und einer Verfahrgeschwindigkeit von 1m/s erreicht. Die Beschleunigungszeit, während der der Linearmotor effektiv Arbeit verrichtet, beträgt dann 100 ms. Dies bedeutet, dass die effektive Leistungsaufnahme lediglich während einem Fünftel der Positionierzeit erfolgt. Während des Stillstands und beim Verfahren mit konstanter Geschwindigkeit nimmt der Motor außer für die Kompensation der Reibung keine Leistung auf. Die kinetische Energie, die beim Bremsen anfällt, wird im Motor (Generatoreffekt) in elektrische Energie umgewandelt und in den Zwischenkreiskondensatoren des Servo-Controllers gespeichert, wo sie für den nächsten Zyklus genutzt werden kann. Realisieren lässt sich die Anwendung beispielsweise mit einem LinMot-Linearmotor der Baugröße P01-48x240F in Kombination mit einem LinMot-Servo-Controller vom Typ E1100-XC/B1100-XC bei einer Dauerleistungsaufnahme unter 100 W.

Mit einer angenommenen Jahresbetriebsdauer von 8.000 Stunden (Dreischichtbetrieb) und einem Strompreis von 0,12 EUR/kWh (Preis für industrielle Großverbraucher inkl. Steuern gemäß EUROSTAT) summieren sich die jährlichen Energiekosten auf 96 Euro. Eine pneumatische Lösung kommt dagegen wesentlich teurer.

Soll eine Lastmasse von 15 kg mit der (Maximal-) Geschwindigkeit von 1 m/s wie im Anwendungsbeispiel gefordert pneumatisch verfahren werden, ergibt die Auswertung der entsprechenden Kennlinien zur Auslegung der Pneumatikzylinder eines renommierten Herstellers, dass ein Pneumatikzylinder mit 50 mm Kolbendurchmesser eingesetzt werden muss.

Im Unterschied zum Linearmotor muss die Energie (Pressluft) während der ganzen Bewegung zugeführt werden

Zudem wird die kinetische Energie beim Bremsen von Dämpfern absorbiert und kann nicht für die nächste Bewegung zwischengespeichert werden. Der gewählte Zylinder verbraucht nach Datenblatt bei einem Doppelhub pro Millimeter Verfahrstrecke 0,02529 dm³ Luft mit 6 Bar. Bei einem Hub von 400 mm ergibt sich pro Zyklus ein Verbrauch von 10,37 dm³. Bei 30 Takten pro Minute benötigt der Pneumatikzylinder im Dauerbetrieb (8‘000h/Jahr) damit in Summe 150.000 Nm³ Pressluft pro Jahr. Unter Berücksichtigung der Druck-, Reduzier- und Leckageverluste in der Größenordnung von 25 % muss der Kompressor insgesamt etwa 190.000 Nm³ Luft komprimieren und ins Rohrnetz einspeisen. Ein normaler Kompressor (750 kW Motorleistung, 7‘500 Nm³/h Luftleistung) kann einschließlich der Verluste durch Anlauf und Nachlauf sowie Druckluftaufbereitung (zusammen ca. 25 %) mit 0,130 kWh elektrischer Energie 1 Nm³ Luft auf 6 Bar verdichten. Die Energiekosten summieren sich so pro Jahr auf rund 3.000.- Euro (0,12 Euro/kWh*0,130kWh/m³*190.000 m³) und damit auf das mehr als 30-fache des elektrischen Pendants. Bei höherer Taktzahl würde sich das Verhältnis sogar noch weiter zu Ungunsten des Pneumatikzylinders verschieben.

Zu den reinen Energiekosten sind in einer Vollkostenrechnung die Investitions- und Wartungskosten hinzuzurechnen. Untersuchungen haben gezeigt, dass sie zusammen ca. 20 % der Gesamtbetriebskosten ausmachen. Im hier untersuchten Beispiel müssen folglich pro Jahr dafür rund 750 Euro aufgebracht werden, so dass sich die Gesamtbetriebskosten auf 3.750 aufsummieren. Hersteller von Pneumatiklösungen beziffern die Vollkosten (nach Energieeffizienzmaßnahmen!) mit 0,025 Euro pro Norm-Kubikmeter Druckluft. Dies ergibt für unser Beispiel jährliche Gesamtbetriebskosten von 3.750.- Euro für die von einem Zylinder benötigte Druckluftmenge von 150.000 Nm³ und untermauert das obenstehende Rechenbeispiel.

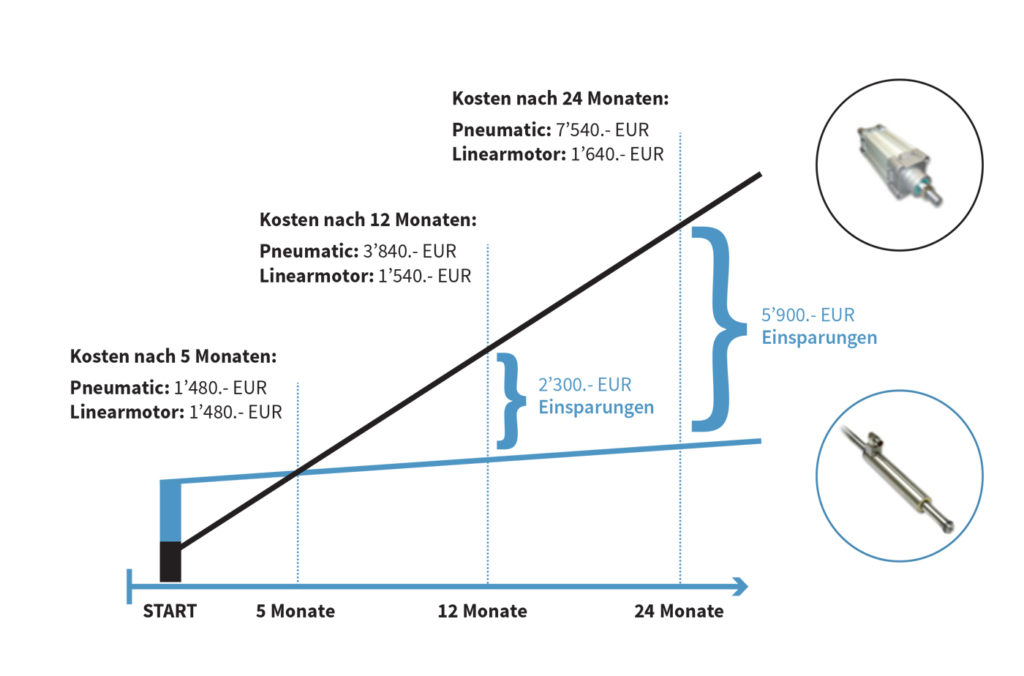

Ein Linearantrieb kostet demgegenüber inklusive aller für den Betrieb notweniger Komponenten (Kabel, Umrichter etc.) zwar mehr als ein Pneumatikantrieb (inkl. Ventile, Schläuche, etc.).

Doch durch die wesentlich geringeren Energiekosten amortisiert sich der elektrische Antrieb in weniger als einem halben Jahr, danach kommt es zu spürbaren Entlastungen!

So übersteigen die Energiekosten in unserem Beispiel die Investitionskosten für den Pneumatikzylinder bereits nach drei Wochen.

Werden Investitions- und Energiekosten im Anwendungsbeispiel analysiert, ergeben sich beim Einsatz eines industriellen Linearmotors bereits nach 12 bzw. 24 Monaten Einsparungen von 2.300.- EUR bzw. 5.900.- EUR gegenüber dem Einsatz eines Pneumatikzylinders.

Dies zeigt, dass Luft zwar kostenlos ist, Druckluft aber ganz sicher nicht!

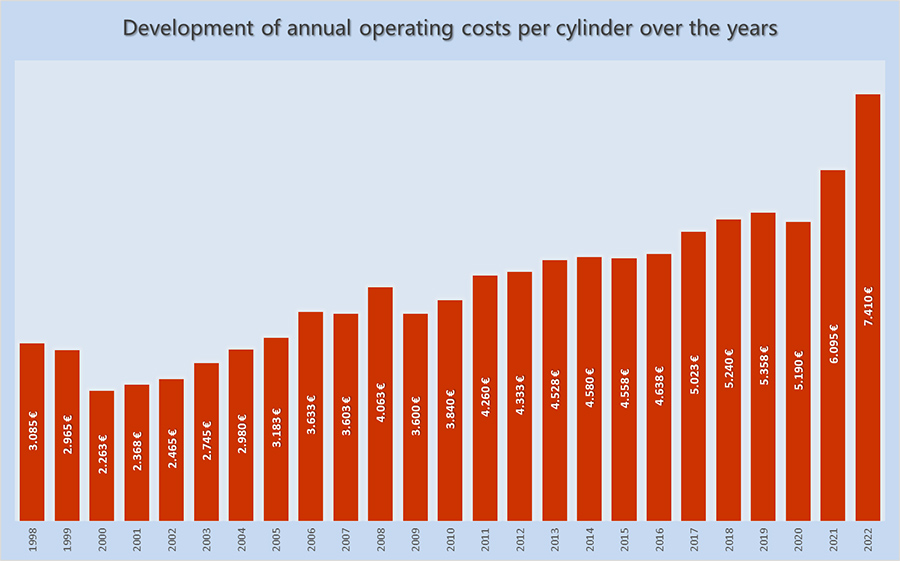

Aufgrund steigender Strompreise lagen die jährlichen Betriebskosten pro Flasche in diesem Anwendungsbeispiel im Jahr 2010 bei 3’840 EUR (@12 EUR/kWh), haben sich aber bis zum Jahr 2022 auf 7’400 EUR (@0,26 EUR/kWh) fast verdoppelt.

Der CO2-Ausstoß lässt sich durch den Wechsel zu einem elektrischen Linearantrieb drastisch reduzieren. Die 24.000 kWh, die der Pneumatikzylinder in der Beispielrechnung zusätzlich benötigt, entsprechen beim deutschen Energiemix von 500g CO2/kWh einem jährlichen Ausstoss von 12‘000 kg CO2.

Auch die C02 Bilanz spricht also deutlich für einen Wechsel zu elektrischen Direktantrieben.

Ein 3 kg schwerer Pneumatikzylinder erzeugt 12’000 kg CO2!

Für die elektrische Variante sprechen neben den niedrigeren Energiebedarf auch die von ihr gebotene größere Flexibilität bei der Gestaltung von Produktionsabläufen und Produktionsüberwachungssystemen. So können elektrische Linearantriebe Bewegungsabläufe geregelt, wesentlich dynamischer und mit höherer Wiederholgenauigkeit ausführen. Da das Bewegungsprofil (frei) programmiert werden kann, lassen sich selbst komplexe Bewegungsabläufe schnell und problemlos implementieren und bei Bedarf an neue Anforderungen anpassen – sogar während des Betriebs. Linearantriebe sind wesentlich leiser und langlebiger. Sie sind unempfindlich gegenüber Lastschwankungen und können ruckfrei anfahren und anhalten. Die Auswertung der im Umrichter anfallenden Daten erlaubt zudem die Überwachung diverser Prozessgrößen ohne zusätzliche Sensorik, die ggf. auch für eine Ferndiagnose der Anlage genutzt werden können. Nicht zuletzt werden weniger Einzelkomponenten benötigt, die sich im Vergleich zur Pneumatik auch wesentlich leichter warten und auswechseln lassen, was sich wiederum in niedrigeren Installations-, Wartungs- und Logistikkosten niederschlägt.

Wenn mehr als zwei Positionen benötigt werden, synchron zu einer Königswelle zu fahren ist oder die Dynamik bzw. die Lebensdauer eines Pneumatikzylinders nicht mehr ausreicht, greift der Konstrukteur seit Jahren gerne zu den linearen Direktantrieben von LinMot. Aufgrund der hohen Betriebskosten der Pneumatik zahlt sich der Einsatz von industriellen Linearmotoren in zunehmendem Maße aber auch bei einfachen Punkt-zu-Punkt Bewegungen mit lediglich zwei Endpositionen aus. Dies vor allem dann, wenn die Bewegungen im zyklischen Betrieb regelmäßig ausgeführt werden und Pneumatikzylinder aufgrund der Geschwindigkeits- und Lastverhältnisse großzügig dimensioniert werden müssen. In diesem Fall amortisiert sich der elektrische Linearantrieb innerhalb weniger Wochen.

Der Onlinehandel wächst und wächst. Mit jeder abgeschlossenen Bestellung wird dabei zeitgleich ein Versandauftrag ausgelöst. Um eine optimale Lösung bezüglich Nachhaltigkeit und Kartonagenverbrauch zu bieten, hat das Maschinenbauunternehmen KRAFT die „Kraft VPS100“ entwickelt. Mit dabei: Linearmotoren von LinMot.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen