Automatisierter Verschluss – Eine neue Serie von Hubdreh-Motoren für genaue Schraub- und Verschließanwendungen. Mit direktangetriebenen Hubdreh-Motoren lassen sich Verschliessprozesse deutlich flexibler und effizienter gestalten als mit Systemen, die für die Erzeugung der linearen Bewegung auf Hubkurven, Pneumatikzylinder oder Gewindetriebe zurückgreifen. Für Anwendungen in der Füll- und Verpackungstechnik, bei denen höchste Präzision und Prozesssicherheit gefragt ist, hat LinMot jetzt Hubdreh-Motoren mit integrierter Sensorik auf den Markt gebracht. Sie arbeiten nicht nur besonders zuverlässig und genau, sondern stellen zu jedem Verschließvorgang auch die gesammelten Prozessdaten zur Verfügung.

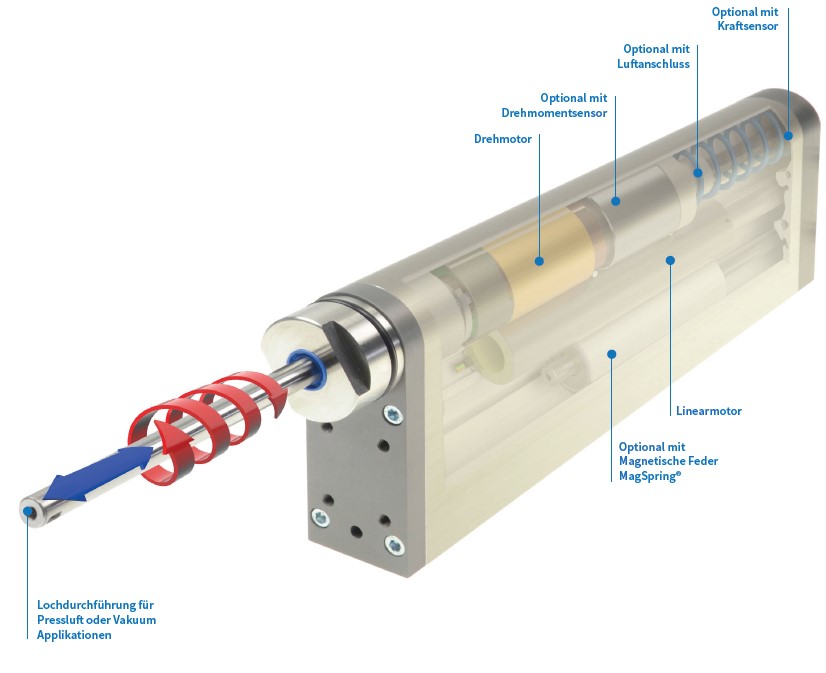

Der Aufbau des PR02 Hubdreh-Motors (Foto: LinMot)

Zu große Schwankungen der Verschliesskraft, des Verschließmoments oder der Aufpresskraft und schon muss das komplette Gebinde entsorgt werden. Oft reichen dafür schon wenige Millinewtonmeter Abweichung vom vorgegebenen Drehmoment. Solch hohe Anforderungen stellen immer mehr Anwendungen in der Lebensmittel- und Getränkeindustrie an den Verschließprozess. Dementsprechend wächst der Wunsch nach ausgesprochen feinfühligen Lösungen. Variantenfertigungen, Null-Fehler-Produktionen oder moderne Industrie-4.0-Konzepte mit ihrem Datenhunger tun ihr Übriges dazu, dass Schraub- und Montagevorgänge flexibler und kontrollierter gestaltet werden müssen als zuvor. Dies setzt voraus, dass das Drehmoment und der Drehwinkel des rotativen Antriebs sowie die Vorschubkraft und die Position des linearen Antriebs im Rahmen der kombinierten Hubdreh-Bewegung beim Verschließvorgang jederzeit bekannt sind und sich präzise regeln lassen. LinMot hat jetzt eine vollständig neu konzipierte Hubdreh-Motorserie vorgestellt, die sich durch ein bisher nicht erreichtes Niveau bei der Überwachung und der genauen Ausführung von Hubdreh-Operationen auszeichnet.

Genauer durch integrierte Messtechnik

Bei der neuen Motorserie PR02 sind nicht nur ein Linearmotor und ein Servomotor in einem gemeinsamen Gehäuse untergebracht, sondern es ist auch noch Platz für weitere Ausstattungsoptionen vorgesehen. So können Anwender den Drehmotor mit integriertem Drehmomentsensor und einem Kraftsensor ordern. So lassen sich ganz ohne externe Messtechnik mit hoher Auflösung, Reproduzierbarkeit und Präzision die tatsächlich erreichten Istwerte der Prozessparameter Drehmoment, Drehwinkel, Hub/Position und Vorschubkraft lückenlos und verifiziert erfassen. Die Genauigkeit der Kraft- und Torque-Sensoren des bereits in Serie erhältlichen Motortyps PR02-52 (100 mm max. Hub, 255 N max. Vorschubkraft, 2,2 Nm max. Drehmoment) ist besser/gleich 1 % des Nennwerts. Bei Wahl der optionalen Drehmomentmesswelle mit einem Messbereich von 2,5 Nm stehen also Messergebnisse mit einer Genauigkeit von (+/-) 0,025 Nm zur Verfügung. Die derart gesammelten Werte können zur detaillierten Dokumentation jedes Verschließvorgangs oder zur weiteren Prozessanalyse direkt vom Motor via analoger Signalschnittstelle oder vom Servoregler via Feldbus an die SPS übermittelt werden. Dort stehen sie für den Aufbau geschlossener Regelkreise oder für weitere Analysen zur Verfügung.

Online-Diagnose und Fehlerbehebung

Eine Online- oder Offline-Auswertung der Werte erlaubt einen tiefen Einblick in den Verschließprozess. So kann je nach Anwendung beispielsweise nicht nur erkannt werden, ob eine Schraube zu fest oder zu locker angezogen wurde, sondern auch, ob sie falsche Dimensionen besitzt, verbogen ist, schief eingeschraubt oder überrattert wurde. Fehlende Unterlegscheiben werden ebenso detektierbar wie gebrochene Werkstücke oder Werkzeuge. Sich langsam ändernde Werte ermöglichen zudem Rückschlüsse auf eine anstehende Wartung der mechanischen Komponenten des Schraubsystems oder einen Verschleiß des Werkzeugs. Da sich die Bewegungsprofile bei Direktantrieben frei programmieren lassen und die Sensordaten in Echtzeit vorliegen, können auftretende Fehler daher ggf. sofort korrigiert werden oder das Gebinde automatisch ausgeschleust oder für die Nacharbeit vorbereitet werden. So kann ein fehlerhaft aufgebrachter Verschluss etwa sofort wieder abgedreht werden, um die Nacharbeitszeit zu verkürzen oder die Entsorgung zu vereinfachen. Durch den Wegfall externer Sensoren sowie der zugehörigen Kabel und bewegten Teile (z.B. Schleppkabel) vereinfachen sich die Konstruktion und die Wartung des Verschließsystems. Bei einem vertikalen Einbau des Hubdreh-Motors kann der Maschinenbauer zudem ohne zusätzliche externe Bauteile eine Kompensation der bewegten Last einbauen und das Absacken der Achse im stromlosen Zustand verhindern, da im Motorgehäuse auch noch Platz für eine magnetische Feder vom Typ MagSpring vorgesehen ist. Selbst eine Vakuum-/Druckluftdurchführung haben die LinMot-Konstrukteure im buchförmigen, nur 399x135x50 mm großen, harteloxierten Gehäuse des PR02-52 untergebracht. Trotz der geballten Leistung weist es keine Kühlrippen oder schlecht zu reinigende Winkel und Ritzen auf, was den Motor für einen Einsatz in Reinraumumgebungen prädestiniert.

Ein Vertreter der Motorfamilie PR02-38 (Foto: LinMot)

Belastbare Daten durch Redundanz

Vom hohen Integrationsgrad der LinMot-Lösung profitiert auch der Endanwender unmittelbar: Das Schraubsystem ist deutlich weniger komplex, erfordert weniger Platz und lässt sich bei einem Ausfall einfacher und schneller tauschen. Dank der reduzierten Teilezahl verringern sich zudem die Fehleranfälligkeit und der Logistikaufwand. Aber noch wichtiger in sicherheitsrelevanten Anwendungen: Die Daten der integrierten Sensoren lassen sich mit den redundanten Informationen aus den Stromdaten der Servoregler verifizieren. Liefert beispielsweise der Torque-Sensor einen Wert für das Drehmoment, der nicht mit dem Sollwert aus der Ansteuerung des Rotationsmotors übereinstimmt, kann ein Defekt der Drehmomentmesswelle vorliegen, der ohne die Redundanz möglicherweise erst einmal unentdeckt bliebe.

Produktfamilien mit Zukunft

Wer nicht ganz so feinfühlige Verschließbewegungen oder belastbare Sensordaten für seine Anwendung benötigt, kann auf die optionalen Sensoren der PR02-Motoren verzichten oder die Hubdreh-Motoren der Serie PR01 einsetzen. In beiden Fällen stehen dem Anwender die Sollwerte der Bewegungsanteile aus dem Servoregler zur Nutzung zur Verfügung. Da sich beide Motorserien auch wegen ihrer unterschiedlichen Bauform (PR02: Linear-motor und Drehmotor Motor parallel angeordnet, kürzeres, dickeres Buchformat; PR01: Linearmotor und Rotationsmotor hintereinander angeordnet, zylindrisch schlanke Bauform) kaum in den Anwendungen überschneiden, baut LinMot beide Serien parallel weiter aus. So hat das Unternehmen für den Herbst 2018 den PR02-88 angekündigt. Dieser Hubdreh-Motor zeichnet sich durch einen maximalen Hub von 300 mm, eine Nennkraft von 145 N und ein Drehmoment von bis zu 8,9 Nm aus. Damit ist er für Anwendungen wie Trigger- und Pumpspray-Verschließer prädestiniert. Ebenfalls für den Herbst plant LinMot die Einführung des PR02-38 als kleinere Version des PR02-52. Er eignet sich damit perfekt für leichtere Pick&Place- sowie Biege- oder Aufpress-Operationen. Parallel dazu wird die PR01-Familie um den Dreh-Hub-Motor PR01-70 erweitert. Dieses Modell ist noch etwas kompakter als der bereits seit einiger Zeit verfügbare PR01-84, bietet aber nahezu die gleichen Kraftdaten.

Vorteile der Direktantriebstechnik

Die bei all diesen Hubdreh-Motoren durchgängig zum Einsatz kommende Direktantriebstechnik ist dabei für weitere charakteristische Produktmerkmale verantwortlich: Sie erlaubt es etwa, dass sowohl die Hub- als auch die Drehbewegung ohne Riemen, Getriebe/Gewinde-triebe, Pneumatikzylinder oder Hub-kurven berührungslos erzeugt wird. Die Bewegungen lassen sich zudem unabhängig voneinander über programmierbare Profile steuern. Die Hubdreh-Motoren vereinen damit höchste Flexibilität mit herausragender Dynamik und Geschwindigkeit sowie überragender Verfügbarkeit und weitgehender Wartungsfreiheit. Gegenüber pneumatischen Lösungen sind sie zudem auch noch sauberer, leiser, kompakter und energieeffizienter. Die neuen hochintegrierten Hubdreh-Lösungen haben wegen dieser vielfältigen Vorteile bereits etliche fortschrittliche Maschinenbauer überzeugt, die sie schon mit großem Erfolg in erste Anwendungen beim Endkunden gebracht haben. Und das große Interesse lässt erwarten, dass noch viele weitere Maschinenbauer auf den Zug aufspringen und die neue Technologie einsetzen werden.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen