Verschließprozesse lassen sich mit Hubdreh-Motoren deutlich flexibler gestalten als mit konventioneller Kurvenscheibentechnik. Tölke, Spezialist für Verpackungsmaschinen, hat deshalb eine neue Hochleistungsanlage für das Füllen- und Verschließen mit Hubdreh-Motoren von LinMot ausgestattet. Der Anlagenbetreiber profitiert dadurch von kürzeren Umrüstzeiten, niedrigeren Stillstandzeiten und einem erweiterten Einsatzspektrum der Maschine. Ein Anwendungsbericht zum Thema Verschluss.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

„Mechanische Kurvenscheiben haben sich bei Hubprozessen seit Jahrzeheten bewährt und werden auch zukünftig in vielen Füll- und Verschließmaschinen im unteren und mittleren Leistungssegment zu finden sein“, sagt Franz-Josef Patzelt, einer der Geschäftsführer der Franz Tölke GmbH „Mit ihren elektronischen Pendants kann der Verschließvorgang aber wesentlich leichter an individuelle Produktanforderungen angepasst und ein Produktwechsel beschleunigt durchgeführt werden, wie dies immer mehr Anwendern fordern.“ Dabei hat das Unternehmen in der Vergangenheit schon Einiges getan, um Füll- und Verschließmaschinen, die mit konventioneller Hubkurventechnik arbeiten, deutlich flexibler zu gestalten: Durch die Verwendung von Transportbechern mit gleicher Außenkontur und individueller Innenkontur müssen bei einem Produktwechsel oft nur die Becher getauscht werden. Ist ein Austausch aller Formatteile einer Maschine unumgänglich, hat Tölke zudem dafür gesorgt, dass dies werkzeuglos und damit schnell von der Hand geht.

Flexibler Rundläufer mit 16 Hubdreh-Motoren

Muss allerdings bei einem Produktwechsel der Verschließprozess selbst modifiziert werden, ist in der Regel ein Wechsel der an der Hubbewegung des Schraubprozesses beteiligten mechanischen Hubkurven unumgänglich. Da dieser Vorgang zeit- und kostenaufwändig ist, hat Tölke jetzt für eine Anwendung mit häufigen Produktwechseln eine Rundläufermaschine mit 16 Verschließstationen gebaut, bei denen der komplette Schraubprozess jeweils über einen Hubdreh-Motor von Typ PR01-84 abgebildet wird. Dieser speziell für Verschließ- und Schraubprozesse entwickelte Elektromotor aus der PR01-Serie von LinMot vereint in einem kompakten Gehäuse sowohl einen linearen als auch einen rotativen Direktantrieb, die jeweils getrennt angesteuert werden. Damit lassen sich beliebige Kombinationen aus Linear- und Rotationsbewegung realisieren. „Für den Drehanteil des Verschraubprozesses nutzen wir schon seit Längerem anstelle eines Pneumatikmotors einen rotativen Servomotor, wenn die Anwendung beim Verschrauben einen definierten Drehwinkel und ein definiertes Drehmoment erfordert bzw. ein Produktwechsel auf Knopfdruck gewünscht ist“, erläutert Franz-Josef Patzelt.

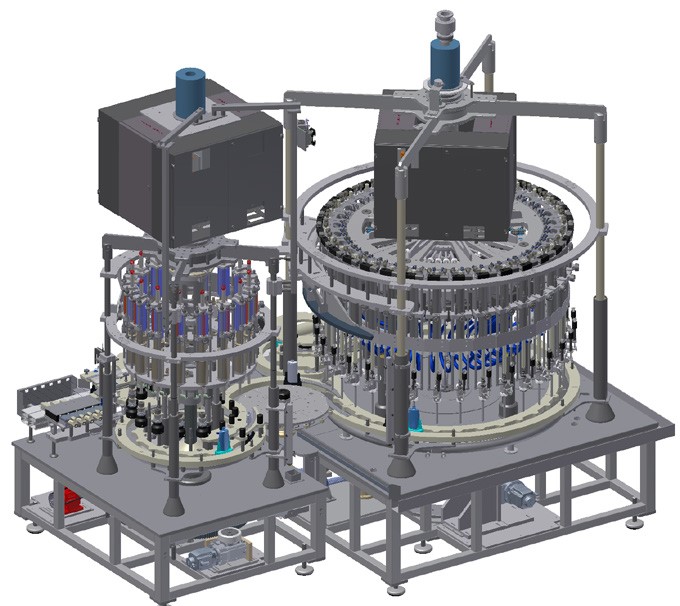

Flexibel einsetzbare Füll- und Verschließmaschine von Tölke für eine Leistung von bis zu 300 Flaschen/min bei einem Füllvolumen von bis zu 250 ml. (Rendering: Tölke))

Verschließer mit elektronischer Hubachse

Neu dagegen ist die Verwendung einer elektronischen Hubachse im Verschließer. „Der Verschluss muss aufgenommen, auf die Flasche aufgesetzt und dann so geführt werden, dass die Drehbewegung optimal unterstützt wird“, konkretisiert Markus Kröger, verantwortlicher Projektmanager bei Tölke die Aufgabe. „Wird diese Hubbewegung über eine Hubkurve gesteuert, sind die Höhen, an denen die Kappe aufgenommen und abgesetzt wird, so wie der gesamte Bewegungsablauf fest definiert.“ Sind wegen eines Produktwechsels Modifikationen am Bewegungsablauf erforderlich, müssen deshalb bei der mechanischen Lösung andere Verschlussköpfe oder sogar andere Kurvenscheiben installiert oder verschiebbare Kurvenscheiben vom Maschinenbauer integriert werden. Zur Entlastung des Kopfgewichtes muss zudem in einigen Fällen jeweils eine Feder eingebaut werden.

„Mit einem Direktantrieb und einer elektronischen Hubkurve ist das alles nicht mehr erforderlich“, erläutert Markus Kröger. „Über eine entsprechende Parametrierung des programmierten Bewegungsablaufs oder den Aufruf eines vorbereiteten Rezepts kann die Hubbewegung des Linearmotors beliebig gestaltet und optimal an die individuellen Anforderungen der Anwendung angepasst werden.“

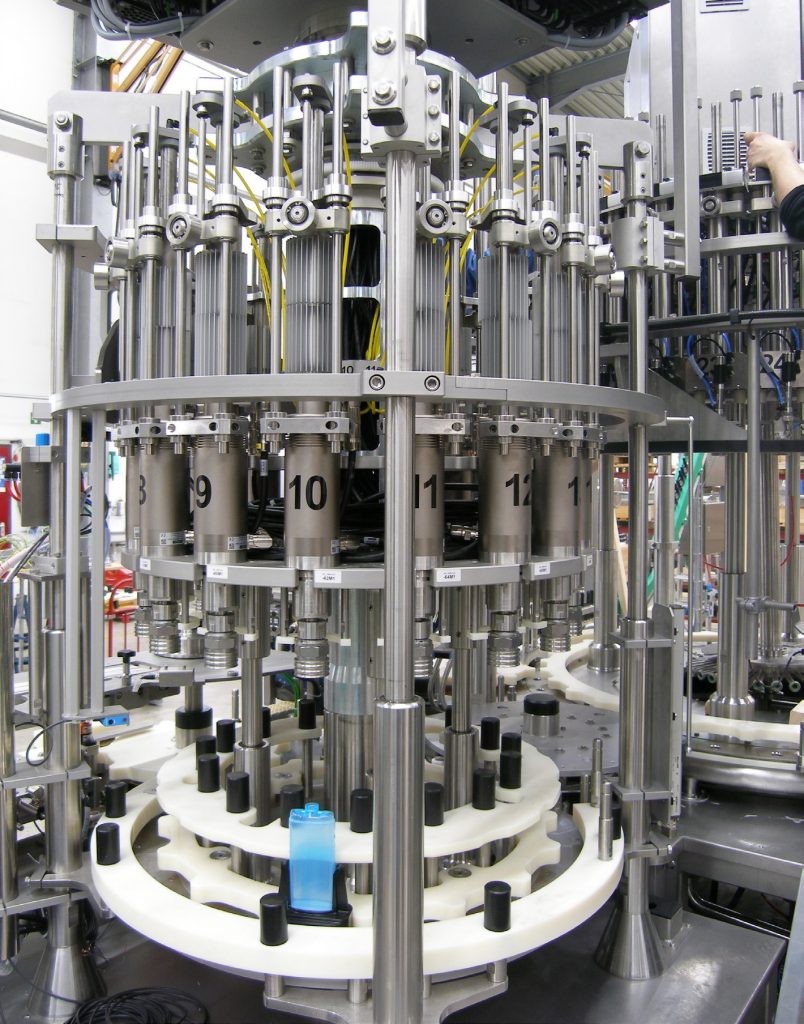

Durch den Einsatz der Hubdreh-Motoren von LinMot konnte Tölke den Schließprozesses von der Bewegung des Rundtellers entkoppeln. Dadurch lässt sich eine Verschließstation bei einer Beschädigung wesentlich schneller tauschen und Stillstandzeiten minimieren. (Foto: Roßmann)

Frei programmierbare Bewegungsabläufe

Damit können auch unterschiedliche Verschlussarten wie Aufschraub- und Aufprellkappen auf einer Maschine verarbeitet werden. Selbst unterschiedliche Prellkräfte bzw. Gewindesteigungen, wie sie Behälter mit und ohne Sicherheitsverschluss aufweisen, lassen sich mit einem Linearantrieb ohne Umbauten bewältigen.

Darüber hinaus kann bei einem Hubdreh-Motor wie dem PR01 mit seinen beiden unabhängig voneinander arbeitenden Achsen losgelöst von der Position des Rundtellers schon während der Hubbewegung mit der Drehbewegung begonnen werden. Der Maschinenbauer erhält so zusätzliche Freiheiten bei der Gestaltung der Maschine, die ihm beispielsweise eine Verkürzung der Taktzeit erlauben.

Einfacher Wechsel der Verschraubstation

Die mechanische Entkopplung des Schließprozesses vom Karussell bzw. Rundteller haben die Tölke-Ingenieure zudem genutzt, um die Modularisierung der Maschine voranzutreiben. Kommt es zu einer Beschädigung einer Verschraubstation lässt sich diese seitdem in kurzer Zeit tauschen, sodass die Maschine zum Beispiel nach einer Kollision wesentlich schneller wieder ihre Arbeit aufnehmen kann. Zudem kann durch die Entkopplung vor einem geplanten Maschinenstopp erst der Verschließvorgang für alle in der Anlage befindlichen Behälter abgeschlossen werden.

Für eine zusätzliche Reduzierung der Stillstandzeiten sowie die Überwachung des Schraubprozesses können die Informationen ausgewertet werden, die der Dreh-Hub-Antrieb (Drehmoment, Drehzahl, Winkel, Vertikalposition, Geschwindigkeit und Kraft) für jeden einzelnen Schraubprozess liefert.

„Mit diesen vom Antrieb bereitgestellten Daten ist es möglich, die Zahl der tatsächlich ausgeführten Umdrehungen zu ermitteln, sodass eine separate Höhenauswertung des verschlossenen Behälters zur Überwachung des Schraubprozesses gegebenenfalls entfallen kann“, führt Franz-Josef Patzelt als praktisches Beispiel an. Auch beim Aufprellen können die Antriebsdaten nutzbringend zur Überwachung eingesetzt werden.

Die Monoblock-Anlage bietet Platz für 16 Verschließstationen. Hubdreh-Motoren erlauben schnelle Produktwechsel und vergrößern das Einsatzspektrum der Füll- und Verschließmaschine. (Foto: Tölke)

Bereit für Industrie 4.0

Doch der Einsatz von Linearmotoren bietet noch weitere Vorteile, die moderne‚Industrie 4.0‘-Konzepte optimal unterstützten: Vom Servoregler bereitgestellte Informationen wie die aktuelle Motortemperatur oder der Verlauf der Beschleunigung können zur Überwachung des Füllprozesses verwendet werden, um so beispielsweise Probleme der Mechanik (Condition Monitoring) oder Kollisionen frühzeitig zu erkennen. Zu den von Tölke jüngst mit der neuen Technik ausgestatteten Maschinen gehört eine geblockte Füll und Verschließmaschine mit 36 Füllstationen und 16 Verschließstationen, wobei die Hubbewegung der Füllnadel jeweils mit Linearmotoren von LinMot (Statoren der Reihe PS01-48 mit Läufern der Reihe PL01-27) abgebildet wird.

Hubdreh-Motor von LinMot: Kompakt und robust

Wegen dieser zahlreichen Vorteile hat Tölke schon vor dem Einsatz des Hubdreh-Motors PR01 eine Lösung entwickelt, bei der die Hubbewegung mit einem Servomotor in Verbindung mit einer Kugelgewindespindel (Kugelgewindetrieb) erzeugt wurde. Die Kugelspindel musste allerdings anders als der fertig montierte Hubdreh-Motor vor Staub geschützt werden und erforderte vom Maschinenbauer zusätzlichen Konstruktionsaufwand. „Der Hubdreh-Motor von LinMot ist als integrierte Einheit deutlich einfacher zu handhaben und nimmt weniger Platz in Anspruch“, fasst Markus Kröger zusammen. „Der PR01 ist damit die ideale Lösung für Anlagen wie unsere Hochleistungsverschließmaschinen, bei denen der Schraub-Dreh-Prozess möglichst flexibel und effizient sein soll.“

Mehr zu unseren Hubdreh-Motoren

Die speziell für Verschließ- und Schraubprozesse entwickelten Elektromotoren aus der PR01-Serie von LinMot vereinen in einem kompakten Gehäuse sowohl einen linearen als auch einen rotativen Direktantrieb. (Foto: LinMot)

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen