Den Wettlauf mit der Zeit für sich zu entscheiden, ist nicht nur der Anspruch von Ausdauersportlern oder Sprintern. Dieser Herausforderung sehen sich auch Ingenieure des Maschinen- und Anlagenbaus gegenübergestellt. Hierbei geht es jedoch um möglichst kurze Zykluszeiten bei linearen Bewegungen. Wie schafft man es eigentlich Etikettiervorgänge von verschieden grossen Paketen möglichst schnell und sicher zu realisieren? Und vor allem, wie kriegt man das bei Vertikalanwendungen hin, bei denen die Gewichtskraft der Achse und der befestigten Last ständig den Prozess beeinflusst?

Die obigen Fragen hat LinMot bereits vor über 20 Jahren mit der revolutionären „magnetischen Feder“ MagSpring® beantwortet. Denn parallel zum Linearmotor eingebaut dient die MagSpring als smarte Ausgleichskraft zu der auftretenden Gewichtkraft der Achse. Neben der ständigen Entlastung und der damit verbundenen Energieeinsparung während des Betriebs kann die MagSpring auch dafür sorgen, dass sich die Position des Linearmotors im Fehlerfall nicht von selbst verändert oder sich der Motor beim Ausschalten automatisch in eine Parkposition bewegt.

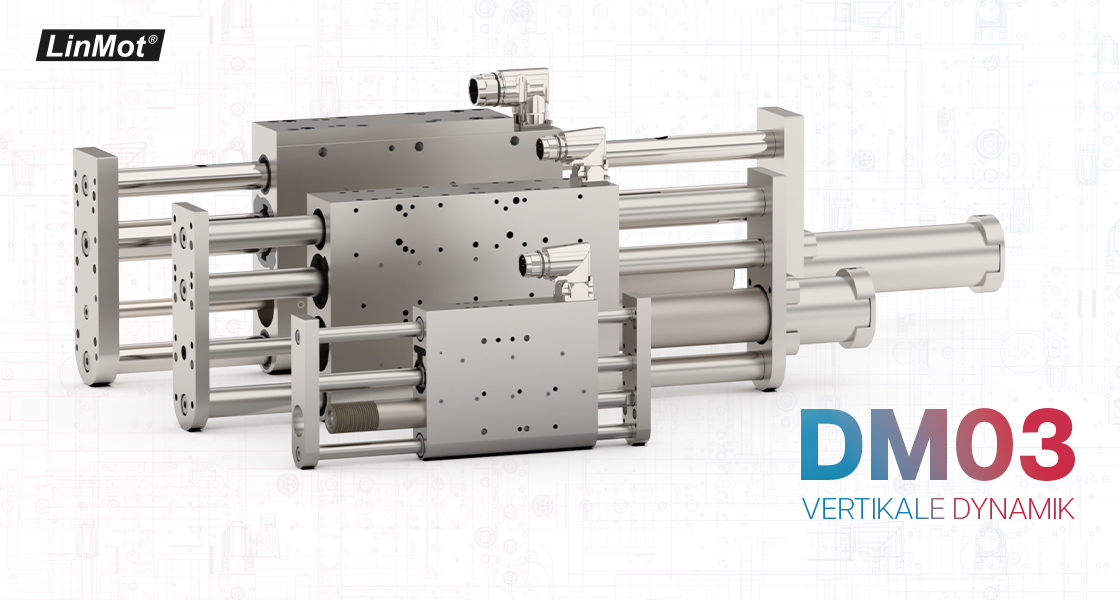

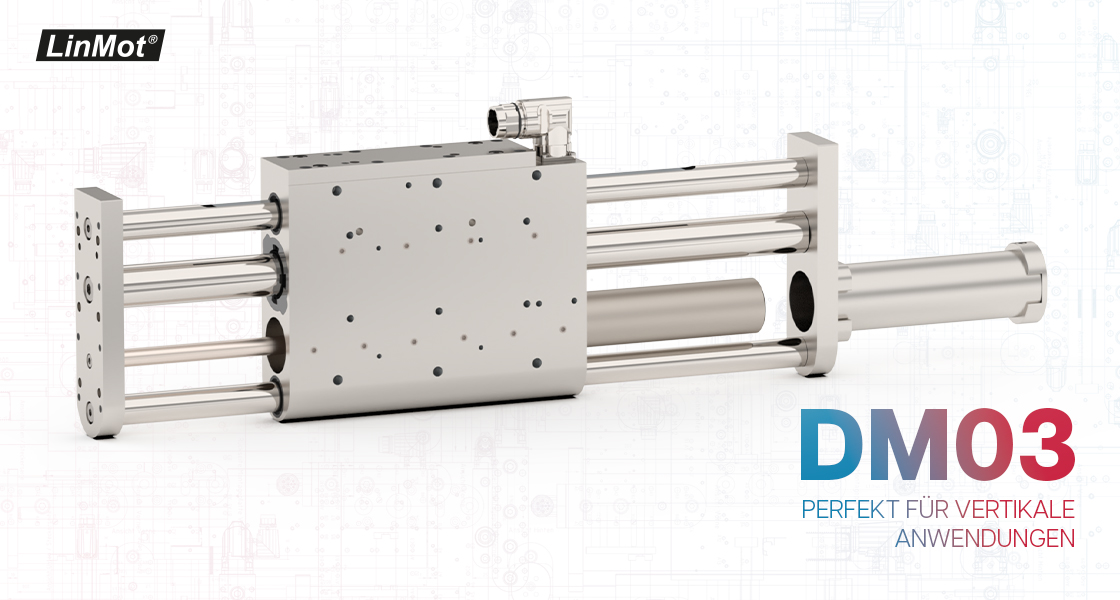

Es ist nur logisch, dass die bewährte MagSpring ihren Weg in die neuen DM03 Linearmodule gefunden hat. Als deutlich verstärkte Variante leistet sie dort Ihren Beitrag für den Einsatz in anspruchsvollen Vertikalanwendungen.

Die neu konstruierten DM03 Linearmodule sind gespickt mit Technik und Features und bleiben dabei unfassbar schlank. Diese Antriebslösung vereint die oben schon erwähnte MagSpring mit einer Linearführung und einem leistungsstarken Linearmotor des Typs PS01-23, PS01-37 oder PS01-48. Als optionale Ausstattungsmerkmale kann zudem noch ein Kraftsensor sowie ein hochpräziser, absoluter Positionssensor (BiSS) integriert werden. Wer jetzt denkt, dass die Antriebe nicht kompakt in Reihe gebaut werden können, der irrt. Durch den schlanken Aufbau und die auf die Rückseite verlagerten Motorstecker beträgt die Gesamtbreite des grössten DM03 Linearmoduls (DM03-48) nur 50 mm.

Durch den cleveren Schachzug der LinMot Ingenieure, die MagSpring in das Innere des DM03 Linearmoduls zu ziehen, profitiert der Anwender von einer neu konzipierten magnetischen Feder, die deutlich stärker ist als ihre Vorgänger. Die, als passive Kompensation der Gewichtkraft fungierende, MagSpring erzeugt nun eine 3 mal höhere Haltekraft. Die Leistungsaufnahme des elektrischen Antriebs kann somit reduziert werden und die Beschleunigung der Achse deutlich erhöht werden. Am Beispiel einer Etikettieranwendung wurde dieser Vorteil sehr eindrücklich veranschaulicht. Die, dabei verwendete Vertikalachse, bewegt eine Masse von 0.5 kg und kann dank der nahezu 700 mm Hub diverse Paketgrössen und sogar Briefumschläge mit einem Etikett versehen. Den Gesamthub überbrückt sie dabei in einer Rekordzeit von 300 ms.

Der Vergleich der beiden Technologien lässt sich sehr gut anstellen, da der DM03 auch sehr häufig bei Punkt-zu-Punkt-Bewegungen mit zwei Endpositionen angewendet wird. Doch wie verhält es sich mit einem der wichtigsten Vergleichskriterien der Antriebe – dem Energieverbrauch?

Hier hat das DM03 deutlich die Nase vorne. Dafür spricht zum einen der hohe Wirkungsgrad von elektrischen Systemen und die vergleichsweise niedrige Effizienz der Pneumatikantriebe. Kompressoren können die eingesetzte Energie nämlich nur zu einem geringen Teil in Nutzleistung umwandeln – der wesentlich größere Teil wird als Verlustwärme abgegeben. Schaut man nun etwas genauer in den Prozess, liegt ein weiterer Vorteil der Linearmodule auf der Hand. Nur in der Beschleunigungsphase verrichtet das Modul effektiv Arbeit. Während des Stillstands unterstützt die MagSpring die Arbeit und beim Verfahren mit konstanter Geschwindigkeit nimmt der Motor, außer für die Kompensation der Reibung, keine Leistung auf. Die kinetische Energie, die beim Bremsen anfällt, wird im Motor (Generatoreffekt) in elektrische Energie umgewandelt und in den Zwischenkreiskondensatoren des Servo Drives gespeichert, wo sie für den nächsten Zyklus genutzt werden kann.

Stellt man also konkrete Vergleichsrechnungen der beiden Antriebsformen an, so zeigen sich die eben beschrieben Effekte an einem vielfach höheren Einsparpotential zugunsten der elektrischen Linearmodule. Nimmt man obiges Anwendungsbeispiel zum Etikettieren und geht dabei von einer Zykluszeit von einer Sekunde bei 0.5 kg Lastmasse aus, betragen die Energie-Kosteneinsparungen der DM03-37 gegenüber einem vergleichbaren pneumatischen Zylinder satte 5500 Euro pro Jahr!

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Yumpu. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen