- Profilo aziendale di NTI AG

- Notizie

- Soluzioni industriali

- Prodotti

- e-Catalogo

- Download

- Supporto

- Contatto

- Torna indietro

- Azienda

- Soluzioni

- Prodotti

- e-Catalog

- Scaricare

- Support

- Contatto

Se si devono ottenere tempi di ciclo veloci quando gli azionamenti diretti sono installati verticalmente o se si deve evitare che un asse cada in caso di mancanza di corrente, è necessaria una compensazione del peso morto. Fino ad ora, sono state usate principalmente molle meccaniche o sistemi pneumatici, ma hanno alcuni svantaggi. Una ‘molla magnetica’ di MagSpring è quindi l’alternativa migliore in molti casi. Tra i grandi vantaggi di questa soluzione c’è il fatto che, essendo un componente passivo, non richiede un collegamento all’alimentazione, non richiede manutenzione e fornisce una forza costante in tutto il campo di lavoro.

Di tanto in tanto si verificano problemi con macchine utensili e altre attrezzature con sistemi di controbilanciamento a molla o pneumatici su assi installati verticalmente, come dimostrano anche i commenti corrispondenti nei forum su Internet. Le persone colpite riferiscono che i loro assi cadono improvvisamente e causano notevoli danni agli utensili e alle macchine. Le cause menzionate nei post sono assi controllati in modo scorretto, interruzioni di corrente e problemi con il sistema di controbilanciamento a causa di molle rotte o perdite. Tuttavia, i vari sistemi di controbilanciamento differiscono non solo per la loro affidabilità, quindi vale la pena dare un’occhiata più differenziata:

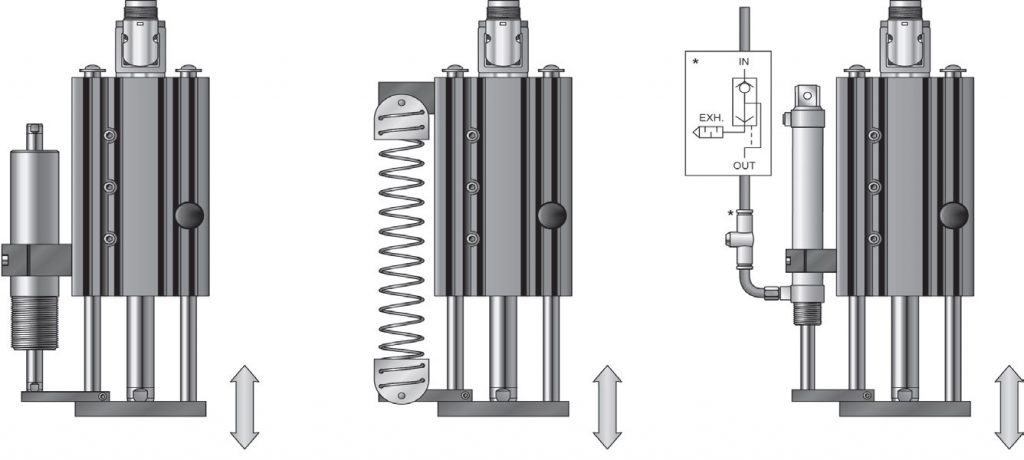

La compensazione della forza peso è indispensabile per l’installazione verticale di motori lineari per movimenti dinamici o ad alta efficienza energetica (da sinistra a destra: molla meccanica, sistema pneumatico, MagSpring) (Grafico: M. Furler)

Aree di applicazione

Se si usano motori elettrici lineari o servo per eseguire movimenti verticali, essi devono applicare una forza costante sia durante il movimento che da fermi per contrastare la forza del peso. Se questa massa è bilanciata da un sistema adeguato, il consumo di potenza dell’azionamento elettrico è ridotto. Di regola, l’azionamento può essere progettato più piccolo come effetto collaterale positivo – con un corrispondente effetto positivo sul carico collegato da installare. Inoltre, un sistema di controbilanciamento ha l’effetto che l’avviamento e la frenatura della massa in movimento (ad esempio i pesi delle parti dell’asse Z di una macchina utensile che si muovono su e giù, compresi il portautensile e l’utensile) possono essere eseguiti più agevolmente, i cuscinetti sono meno sollecitati, non si verificano condizioni di carico asimmetrico quando l’asse si muove su e giù e, ultimo ma non meno importante, i movimenti possono essere progettati più dinamicamente. In molti casi, i sistemi di controbilanciamento sono utilizzati anche per prevenire efficacemente situazioni pericolose per il pezzo, la macchina e l’operatore causate da assi che cadono improvvisamente. Attualmente, uno dei seguenti quattro principi è utilizzato per implementare il controbilanciamento, a seconda dell’applicazione:

Contrappeso

Nelle macchine utensili di grandi dimensioni, per bilanciare il peso della macchina si usano spesso dei contrappesi, che sono collegati alle parti della macchina da spostare con catene a rulli o corde. In vista di design sempre più compatti, tuttavia, spesso non c’è abbastanza spazio per i contrappesi e le guide. Inoltre, il sistema è suscettibile di usura meccanica e quindi richiede molta manutenzione. Se il peso da bilanciare cambia, è necessaria anche una conversione. Questo metodo è completamente inadatto alle applicazioni dinamiche, poiché l’inerzia è massicciamente aumentata dalle doppie dimensioni mobili.

Molla meccanica

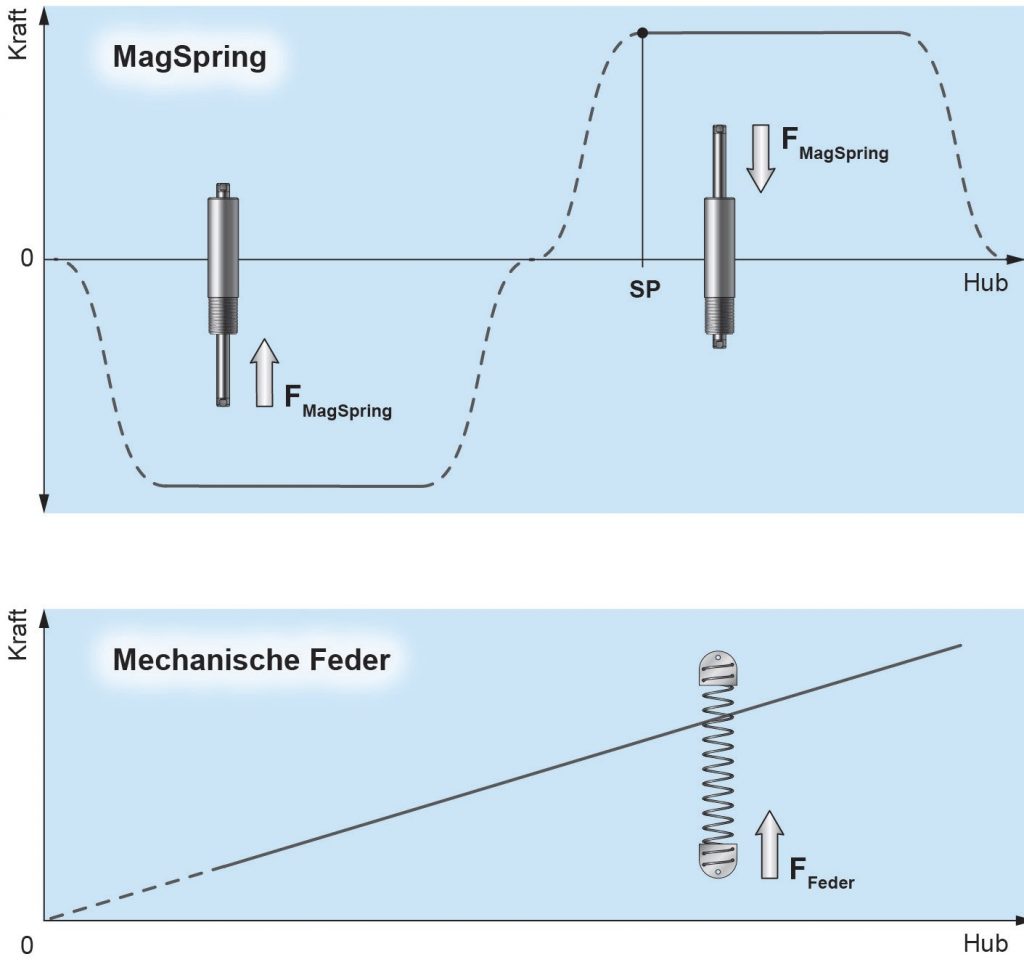

La molla meccanica è un elemento di design molto economico per realizzare la compensazione del peso in una posizione di installazione verticale. Tuttavia, l’aumento lineare della forza nel campo di lavoro della molla non permette una compensazione ideale della gravità in tutto il campo della corsa. Inoltre, le molle meccaniche sono soggette a un’usura relativamente elevata. Alcuni gruppi di molle alternativi permettono di generare una forza costante in un campo di lavoro più ampio, e minimizzano anche i danni conseguenti alla rottura di una molla, ma sono più costosi e richiedono molto spazio. Se il peso da bilanciare cambia, anche questo approccio richiede delle modifiche.

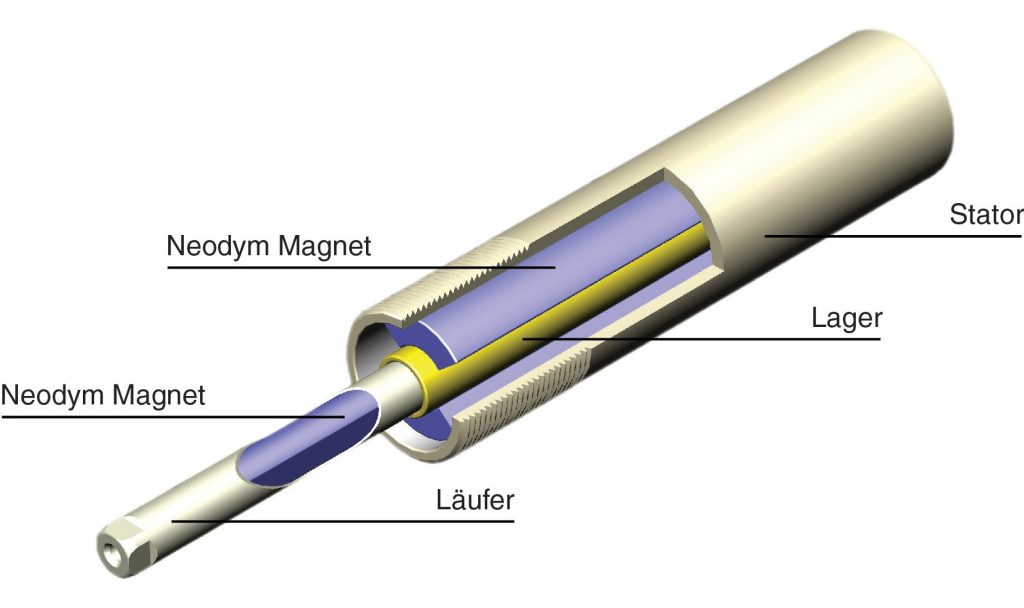

Struttura della molla magnetica MagSpring di LinMot (Rendering: LinMot)

Contrappeso pneumatico

A differenza delle molle meccaniche, con un cilindro pneumatico si possono realizzare forze costanti e relativamente elevate su un’ampia gamma di corse. Questo significa che i cilindri pneumatici sono in linea di principio ben adatti alla compensazione del peso. Se una valvola di controllo è collegata a monte, la forza può anche essere regolata in modo infinito e quindi reagire a forze di peso variabili. Tuttavia, questo richiede un’unità di controllo aggiuntiva.

Poiché l’aria compressa è una delle “fonti di energia” più costose in una produzione, i costi energetici dei sistemi di controbilanciamento pneumatico hanno un impatto significativo e peggiorano l’efficienza economica. I sistemi ad aria compressa sono anche soggetti a perdite, quindi le perdite possono causare un calo imprevisto dell’asse verticale. Anche i sistemi ad aria compressa richiedono molta manutenzione e possono essere utilizzati solo dove è disponibile una connessione corrispondente o limitano la mobilità delle macchine e dei sistemi.

Molla magnetica

La “molla magnetica” MagSpring, sviluppata dallo specialista dei motori lineari LinMot, invece, utilizza la repulsione magnetica per generare forza ed è quindi esente da manutenzione e particolarmente affidabile. Grazie a un design speciale dei componenti che trasportano il flusso e dei magneti, le correlazioni chiaramente non lineari tra la forza e lo spostamento delle disposizioni magnete-ferro sono convertite in una curva di forza costante. A seconda della classe di resistenza del MagSpring, i magneti permanenti si trovano nello statore (ferro, nichelato), nel rotore o in entrambi i componenti (Fig. 2). Il cuscinetto del rotore in acciaio al nichel-cromo (1.4301) è dotato di una guida di scorrimento integrata, in modo che le molle magnetiche di LinMot possano essere utilizzate in modo costruttivo come le molle a gas, ma con una durata di vita molto più lunga. Poiché i MagSpring sono componenti passivi, non richiedono un’alimentazione di energia e possono quindi essere utilizzati senza problemi anche in applicazioni rilevanti per la sicurezza. Grazie alla generazione di forza indipendente dal percorso, le MagSpring non sono solo particolarmente adatte per la compensazione delle forze del peso nelle disposizioni di azionamento verticale. Grazie alla caratteristica di forza-spostamento costante, le molle magnetiche possono essere utilizzate in una varietà di altre applicazioni, come la generazione indipendente dalla posizione di una forza di contatto costante, l’applicazione di una forza di tenuta costante su un’ampia gamma di corse o il supporto di forza unilaterale nei compiti di azionamento. Come elemento passivo, i MagSpring possono anche essere utilizzati per mantenere o spostare gli assi delle macchine o altri componenti come pinze o cursori in una posizione definita in uno stato non eccitato.

La famiglia di prodotti di molle magnetiche MagSpring comprende attualmente oltre 30 varianti Foto: LinMot)

Campo di lavoro della molla magnetica

Nello stato rilassato, il cursore si trova approssimativamente al centro dello statore, con l’estremità del cursore nota come l’estremità di lavoro che sporge leggermente di più dallo statore. In linea di principio, tuttavia, entrambe le estremità del cursore possono essere utilizzate per il fissaggio del carico. Partendo da questa posizione di riposo, il rotore può essere tirato o spinto fuori dallo statore in entrambe le direzioni. Così facendo, la forza viene costruita da zero al valore nominale su una breve distanza. Poi inizia la corsa di lavoro con la forza costante. La posizione iniziale descrive la distanza tra l’estremità di lavoro del cursore e l’estremità dello statore all’inizio del campo di forza costante. LinMot offre due serie di MagSpring per la gamma di forza da 11 a 22 N e una corsa fino a 290 mm o da 40 a 60 N e una corsa fino a 275 mm come prodotti da catalogo (Fig. 3). Una versione ancora più forte con una forza nominale fino a 120 N è in fase di sviluppo e sarà disponibile dal 2014. A causa delle tolleranze del materiale e della fabbricazione, la forza effettiva è nell’intervallo di +/- 5% della forza nominale. Sono disponibili flange di montaggio e adattatori per il montaggio delle molle magnetiche. Con questi accessori, i MagSpring possono essere fissati direttamente alla guida lineare H01 o alla guida a ponte B01 dell’azienda. Grazie al piccolo diametro di soli 20 o 37 mm, le molle magnetiche possono essere utilizzate anche in spazi ristretti.

A differenza di una molla meccanica, il MagSpring offre una forza costante su tutto il campo di lavoro della corsa (SP = punto di partenza) (Grafico: LinMot)

Conclusione

Con un MagSpring, la forza peso su un asse disposto verticalmente e guidato da un servo o da un motore lineare può essere compensata passivamente. La molla magnetica genera una forza costante su tutta la corsa, indipendentemente dalla posizione, dalla velocità o dalla posizione di montaggio. Il motore deve solo applicare le forze dinamiche e può agire di conseguenza più velocemente ed essere dimensionato più piccolo. Se la forza della MagSpring è selezionata per essere maggiore della forza peso della massa del carico, il carico può essere portato in una posizione sicura in caso di interruzione di corrente. Le MagSprings sono anche esenti da manutenzione, insensibili all’usura e occupano poco spazio. Grazie alle sue proprietà quasi ideali, la molla magnetica è quindi superiore agli altri sistemi di contrappeso (contrappeso, molla meccanica e contrappeso pneumatico) in molte applicazioni.

Stai visualizzando un contenuto segnaposto da Yumpu. Per accedere al contenuto effettivo, clicca sul pulsante sottostante. Si prega di notare che in questo modo si condividono i dati con provider di terze parti.

Ulteriori informazioni