- Profilo aziendale di NTI AG

- Notizie

- Soluzioni industriali

- Prodotti

- e-Catalogo

- Download

- Supporto

- Contatto

- Torna indietro

- Azienda

- Soluzioni

- Prodotti

- e-Catalog

- Scaricare

- Support

- Contatto

I dispositivi di trasmissione lineari elettrici stanno rimpiazzando i cilindri pneumatici in un numero sempre maggiore di applicazioni. Le ragioni comprendono lo scarso rendimento, gli elevati costi di ordinazione, riconfigurazione, assistenza e manutenzione, nonché le ridotte possibilità di controllo dei sistemi pneumatici. Un confronto dei costi effettuato di recente dimostra che i dispositivi elettrici lineari, in considerazione degli attuali prezzi dei componenti e dell’elettricità, consentono un rientro entro pochi mesi, anche nel caso di movimenti semplici punto-punto tra due posizioni estreme. Il loro uso permette anche di ridurre l’emissione di biossido di carbonio e garantisce inoltre una maggiore elasticità nella progettazione dei processi di produzione e nel monitoraggio dei sistemi di produzione.

Dispositivi pneumatici: 2/3 dei costi operativi riguardano l’energia

I dispositivi pneumatici sono caratterizzati da costi ridotti, resistenza ai fattori esterni (ad es. sbalzi di temperatura e polvere), alta resistenza al sovraccarico. Sono facili da usare e non richiedono una corrente di mantenimento in caso di installazione in verticale. L’aria compressa è anche usata per il trasporto e per operazioni di pulizia in molti contesti commerciali e industriali. Per questo motivo, i sistemi basati su compressori sono comunque necessari. Pertanto, non ci deve stupire del fatto che i dispositivi pneumatici vengano utilizzati in svariate applicazioni e siano presenti in numerosi stabilimenti.

L’aria compressa, tuttavia, è una delle fonti di energia più dispendiose, poiché i compressori possono trasformare solo una piccola parte dell’energia introdotta in potenza utile. La maggior parte dell’energia viene dissipata sotto forma di calore disperso. Le tecnologie più recenti possono garantire un’efficienza pari a circa il 30%, Ulteriori miglioramenti sono pressoché impossibili, poiché abbiamo quasi raggiunto i limiti fisici. Oltre ai costi elevati del motore, del compressore, delle perdite dovute all’avvio e al funzionamento, nonché delle perdite dovute al trattamento dell’aria compressa, si registrano perdite dovute a difetti dei sistemi di distribuzione. In realtà, pertanto, dopo ulteriori perdite all’interno dell’attuatore (senza ottimizzazione), solo il 5% dell’energia in ingresso è fruibile come potenza utile (Figura, Diapositiva 19). La progettazione ottimale delle tubazioni e degli attuatori, la rilevazione immediata delle perdite e i sistemi di recupero del calore possono aumentare l’efficienza. Il Ministero dell’Ambiente Tedesco ritiene che i risparmi potenziali di energia siano compresi tra il 20% e il 40%, mentre altri esperti vedono maggiori possibilità.

Anche qualora fosse possibile attuare tutti questi risparmi, i sistemi ad aria compressa resterebbero comunque scarsamente efficienti (efficienza massima ottenibile pari al 10%). Ciò è visibile anche nel calcolo dei costi totali (TCO, Costo Totale di Possesso) generati da un compressore. Il 10% dei costi totali è riconducibile all’acquisizione, un altro 10% alla manutenzione del sistema, mentre il restante 70-80% dei costi totali è dovuto all’energia necessaria.

Visto e considerato quanto sopra, non deve stupire il fatto che sempre più aziende, considerato anche l’aumento dei prezzi dell’energia e la maggiore consapevolezza ambientale (con particolare riferimento alle emissioni di CO2), stiano cercando di eliminare l’aria compressa dai propri stabilimenti, o perlomeno di ridurla al minimo.

Oggi, quasi senza eccezioni, sono disponibili alternative ai dispositivi di trasmissione ad aria compressa. Esse non richiedono questa fonte di energia

Per i movimenti lineari, in molte applicazioni, il motore lineare multi-funzione in forma tubolare rappresenta un’ottima soluzione. Questi dispositivi sono offerti da LinMot in vari modelli e classi di potenza.

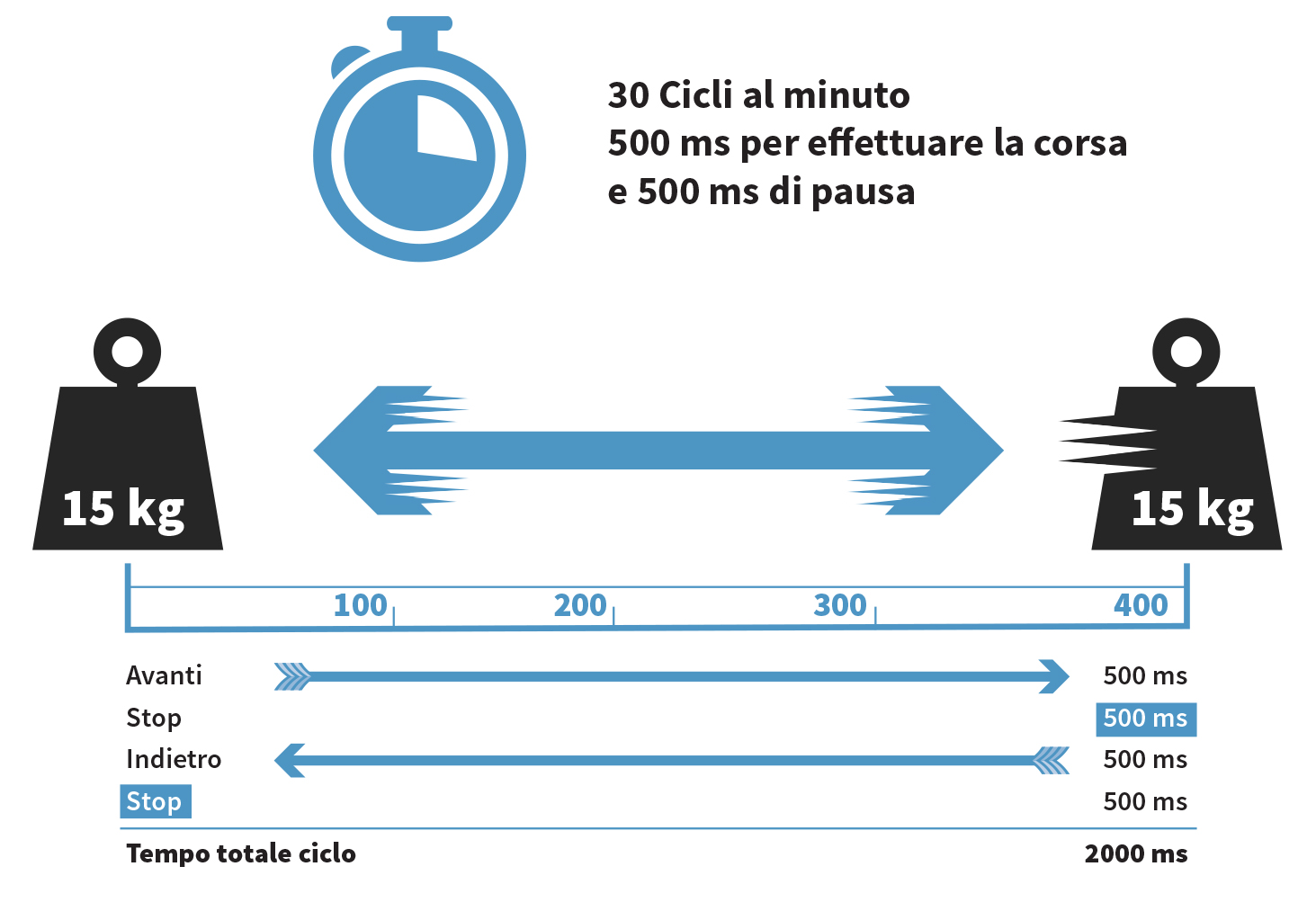

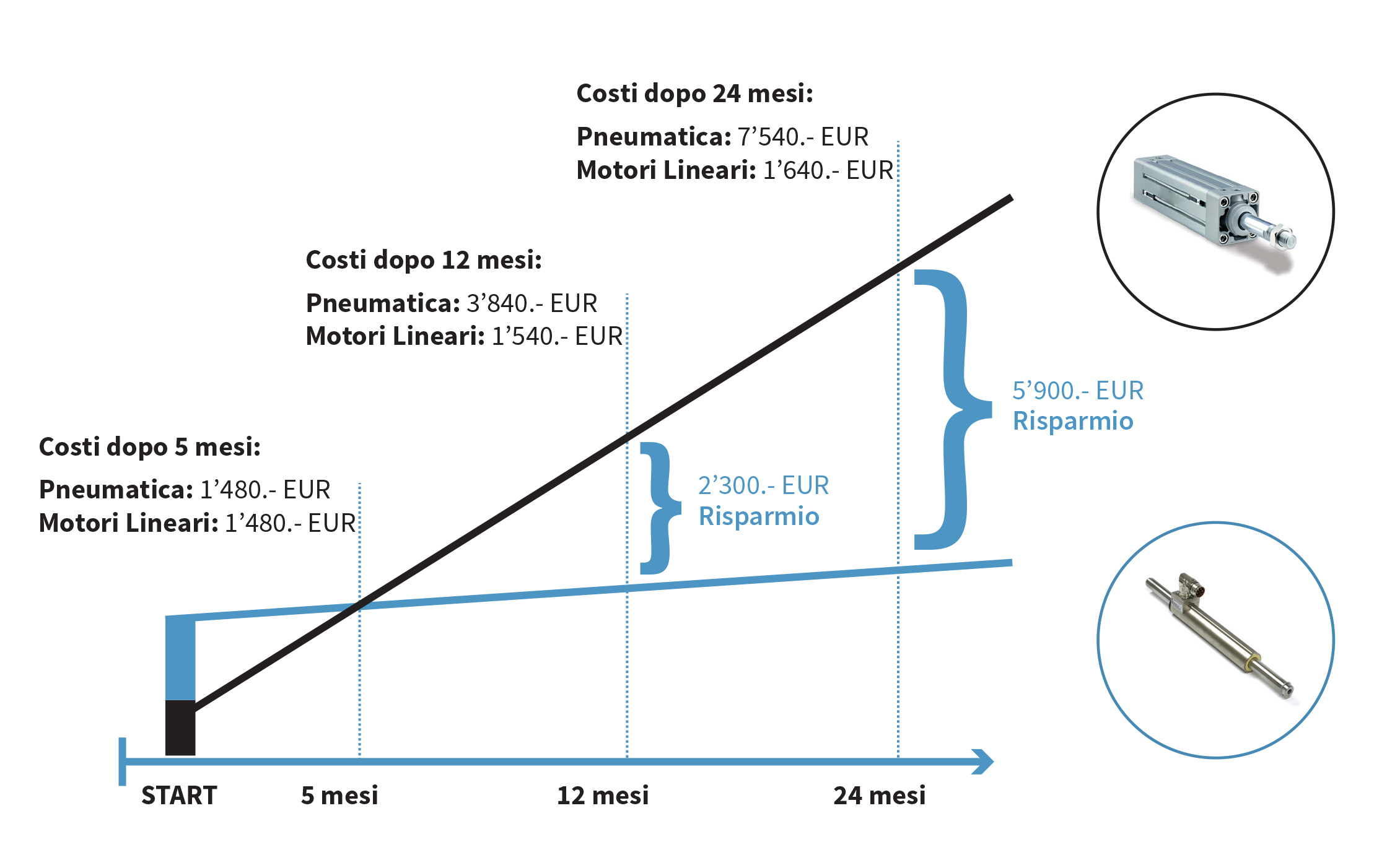

I dispositivi di trasmissione elettrici hanno un costo di acquisto maggiore rispetto ai semplici cilindri pneumatici. Tuttavia, un’analisi dei costi totali in tutto il periodo di utilizzo evidenzia che i motori lineari LinMot possono garantire un rientro già dopo pochi mesi (o addirittura dopo poche settimane), anche nel caso di semplici applicazioni punto-punto. L’esempio a seguire, caratterizzato da una corsa punto-punto di 400 mm e da 15 kg di massa in movimento, con una frequenza di 30 cicli al minuti e un carico del 50% (= 2,000 ms di tempo del ciclo), è in grado di avvalorare al meglio le nostre parole.

Il tempo di posizionamento di 500 ms, richiesto nel caso di questa applicazione, è ottenuto con un’accelerazione di 10 m/s2 e con una velocità di spostamento pari a 1 m/s. Il tempo di accelerazione nel corso del quale il motore lineare effettua il proprio lavoro utile corrisponde a 100 ms. Ciò vuol dire che l’assorbimento di potenza effettivo avviene solo durante un quinto del tempo di posizionamento. Una volta arrestato il motore non assorbe potenza, nonché, durante lo spostamento a velocità costante, il motore assorbe solo la potenza che viene richiesta per vincere l’attrito. L’energia cinetica viene convertita, nella frase di frenata, in energia elettrica (mediante l’effetto generatore), che viene conservata nei condensatori intermedi del controllore, dai quali può essere estratta per l’esecuzione del ciclo successivo. Questa applicazione può essere implementata utilizzando un motore lineare LinMot P01-48x240F, accompagnato da un controllore servoassistito LinMot E1100-XC/B1100-XC. Questa soluzione consentirà un assorbimento di potenza continuo inferiore a 100 W.

Considerando 8,000 ore di funzionamento all’anno (tre turni di lavoro) e un prezzo dell’energia elettrica corrispondente a 0.12 EUR/kWh (prezzo per i grandi consumatori industriali, comprese le imposte, secondo EUROSTAT), il costo totale annuale dell’energia è pari a 96 Euro. Una soluzione pneumatica sarebbe molto più dispendiosa.

Se un carico di 15 kg viene trasportato pneumaticamente a una velocità (massima) di 1 m/s, come richiesto dall’applicazione presentata nell’esempio, l’analisi delle curve caratteristiche per la progettazione dei cilindri pneumatici elaborata da una nota casa produttrice indica la necessità di utilizzare un cilindro con un diametro del pistone pari a 50 mm.

Rispetto al motore lineare, l’energia (aria compressa) deve essere fornita durante tutto l’arco del movimento

L’energia cinetica della frenata deve essere assorbita dagli ammortizzatori e non può essere conservata per il movimento successivo. Secondo la scheda dati del cilindro selezionato, il suo consumo corrisponde a 0.02529 dm³ d’aria a 6 bar per ogni millimetro di spostamento nelle due direzioni. Per una corsa di 400 mm, il valore ottenuto corrisponde a 10.37 dm³ per ciclo. A 30 cicli al minuto, il cilindro pneumatico richiede un totale di 150,000 Nm³ d’aria compressa all’anno per garantire il funzionamento continuo (8.000 h/anno). Considerando il calo di pressione, la riduzione, le perdite pari a circa il 25%, il compressore deve comprimere e introdurre un totale di circa 190,00 Nm³ d’aria nella tubatura. Un compressore normale (motore da 750 kW, consumo d’aria pari a 7,500 Nm³/h) può utilizzare 0.130 kWh di energia elettrica per comprimere 1 Nm³/h a 6 bar, comprese le perdite legate all’avviamento, al funzionamento e al trattamento dell’aria compressa. Il costo annuo dell’energia è pari a circa 3,000 Euro (0.12 Euro/kWh*0.130kWh/m³*190,000 m³) – oltre 30 volte in più rispetto al corrispondente elettrico. Aumentando i cicli, il coefficiente ottenuto per la soluzione pneumatica sarebbe ancora più svantaggioso.

Oltre ai costi strettamente legati all’energia, il calcolo dei costi totali deve comprendere le voci legate all’investimento e alla manutenzione. I test effettuati hanno dimostrato che questi aspetti rappresentano all’incirca il 20% dei costi operativi generali. Nell’esempio mostrato, le voci sopra citate comportano una spesa di circa 750 euro all’anno. Pertanto, i costi operativi totali raggiungono i 3750 euro. I produttori di soluzioni pneumatiche valutano i costi totali (dopo l’adozione di misure volte a massimizzare l’efficienza energetica) a 0.025 euro per metro cubo standard di aria compressa. Per il nostro esempio, l’uso di questo fattore di calcolo darebbe una somma di 3.750 euro per una quantità d’aria compressa richiesta pari a 150.000 Nm³ per cilindro (ciò avvalora l’esempio di calcolo riportato sopra).

Un azionamento lineare, con tutti i componenti richiesti (cavi, azionamento ecc.), non costa più di un analogo dispositivo pneumatico (comprese valvole, tubature ecc.).

I costi minori dell’energia, tuttavia, fanno sì che il dispositivo elettrico garantisca un rientro dalle spese sostenute dopo meno di sei mesi. A partire da questo momento, i risparmi diventano significativi!

I costi dell’energia, nel nostro esempio, superano le spese di investimento per il cilindro pneumatico dopo appena tre settimane.

L’analisi dei costi di investimento e dei costi dell’energia in questo esempio di applicazione evidenzia il fatto che i motori lineari industriali, rispetto ai cilindri pneumatici, garantiscono 2’300 EUR di risparmio dopo 12 mesi di servizio e 5’900 EUR dopo 24 mesi.

Questo dimostra che, sebbene l’aria sia gratuita, l’aria compressa non lo è di certo!

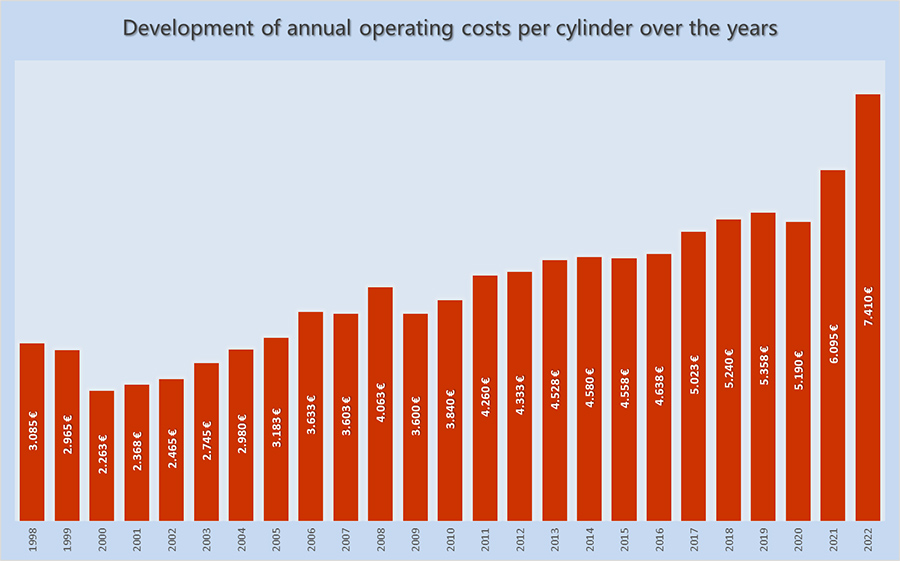

A causa dell’aumento dei prezzi dell’elettricità, il costo operativo annuale per cilindro in questo esempio di applicazione era di 3’840 euro nel 2010 (@12 euro/kWh) ma è quasi raddoppiato a 7’400 euro nel 2022 (@0,26 euro/kWh).

Le emissioni di CO2 possono essere ridotte drasticamente passando a un azionamento lineare. L’energia aggiuntiva di 24.000 kWh, richiesta per il funzionamento del cilindro pneumatico indicato nel nostro calcolo esemplificativo, comporta un’emissione annuale pari a 12.000 kg di CO2.

Pertanto, il confronto delle emissioni non lascia spazio a dubbi: occorre passare ai dispositivi di trasmissione elettrici diretti!

Un cilindro pneumatico da 3 kg produce 12’000 kg di CO2!

Oltre al minor fabbisogno di energia, la variante elettrica offre una maggiore flessibilità nella programmazione delle sequenze di produzione e dei sistemi di monitoraggio. Le sequenze di movimento, nei dispositivi di trasmissione elettrici lineari, sono molto più dinamiche e hanno una maggiore ripetibilità. Il profilo di movimento può essere programmato liberamente, in modo tale da consentire l’implementazione di sequenze di movimento complesse con rapidità ed efficacia. I dispositivi possono anche essere adattati a nuovi requisiti, anche nel corso del funzionamento. I dispositivi di trasmissione lineari sono molto più stabili e duraturi. Non sono sensibili alle variazioni del carico e possono essere avviati e arrestati in modo fluido. L’analisi dei dati prodotti nell’azionamento permette anche il monitoraggio di diverse variabili senza l’uso di sensori aggiuntivi. La stessa analisi può essere usata per la diagnostica a distanza del sistema. Un altro aspetto non meno importante consiste nella minore necessità di componenti singoli e nella maggiore facilità di sostituzione rispetto a quanto riscontrato nel caso dei dispositivi pneumatici. Tutto ciò comporta minori spese di installazione, manutenzione e logistica.

Quando sono richieste più di due posizioni, quando i movimenti devono sincronizzati con quelli di un albero principale o quando le dinamiche o la durata di vita di un cilindro pneumatico non sono più sufficienti, i progettisti, ormai da anni, valutano i dispositivi lineari LinMot. Visti gli alti costi operativi dei dispositivi pneumatici, l’uso dei motori lineari industriali è ancora più conveniente, anche qualora siano richiesti semplici movimenti punto-punto tra due sole posizioni. La convenienza è ancora più evidente quando i movimenti devono essere eseguiti regolarmente in operazioni cicliche – situazione che richiede cilindri sovradimensionati a causa della velocità e delle condizioni di carico. In questo caso, il dispositivo elettrico lineare permette un rientro dalla spesa nel giro di poche settimane.

Il commercio online è in continua crescita. Per ogni ordine completato, viene attivato contemporaneamente un ordine di spedizione. Per offrire una soluzione ottimale in termini di sostenibilità e consumo di cartone, l’azienda meccanica KRAFT ha sviluppato il “Kraft VPS100”. In dotazione: motori lineari di LinMot.

Stai visualizzando un contenuto segnaposto da Yumpu. Per accedere al contenuto effettivo, clicca sul pulsante sottostante. Si prega di notare che in questo modo si condividono i dati con provider di terze parti.

Ulteriori informazioni