- Profilo aziendale di NTI AG

- Notizie

- Soluzioni industriali

- Prodotti

- e-Catalogo

- Download

- Supporto

- Contatto

- Torna indietro

- Azienda

- Soluzioni

- Prodotti

- e-Catalog

- Scaricare

- Support

- Contatto

La macchina rotativa combina i vantaggi della misurazione a pistone e a flusso: Combinare i vantaggi della misurazione basata sulla misurazione a flusso con quelli della misurazione a pistone in una macchina di riempimento rotativa è ciò che molti utenti desiderano. Tölke, uno specialista di macchine per l’imballaggio, ha ora realizzato questa impresa utilizzando i motori lineari LinMot. L’operatore della linea beneficia di tempi di cambio più brevi, meno sprechi, meno tempi morti e una macchina più flessibile. Una variante di riempimento flessibile e veloce.

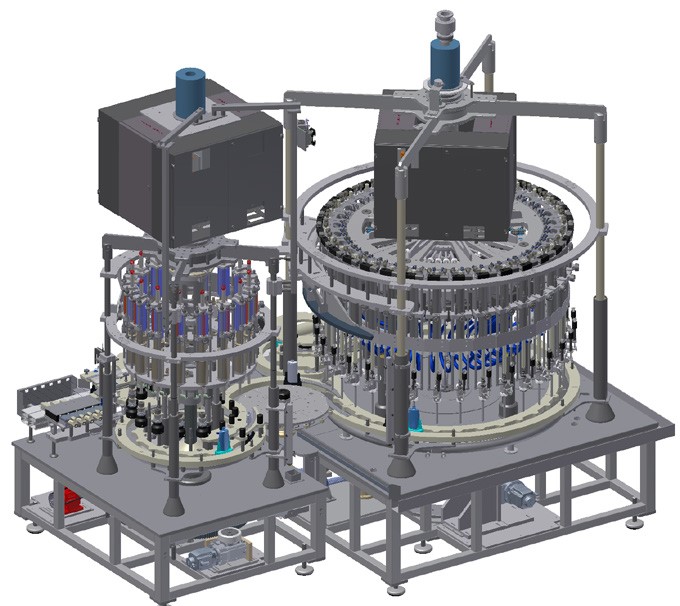

Riempitrice e tappatrice flessibile della Tölke per una produzione fino a 300 bottiglie/min con un volume di riempimento fino a 250 ml. (Rendering: Tölke)

“Le camme di sollevamento meccaniche hanno dato prova di sé nell’implementazione dei processi di sollevamento per decenni e anche in futuro si troveranno in molte macchine di riempimento e tappatura nei segmenti di prestazioni inferiori e medie”, afferma Franz-Josef Patzelt, uno degli amministratori delegati della Franz Tölke GmbH “Tuttavia, con le loro controparti elettroniche, il processo di riempimento può essere adattato molto più facilmente ai requisiti individuali del prodotto e un cambio di prodotto può essere effettuato più rapidamente, come sempre più utenti richiedono.”

Metodi di dosaggio concorrenti

Fino ad oggi, il dosaggio nelle riempitrici rotative più semplici è solitamente realizzato per mezzo di pistoni, per cui il movimento di corsa del pistone viene effettuato tramite una curva di corsa meccanica. Il vantaggio del riempimento a pistone è che la quantità di riempimento già trasportata è sempre nota durante il processo di riempimento. Questo viene utilizzato, per esempio, con mezzi che tendono a schiumare, per sollevare l’ago di riempimento attraverso la curva di corsa in modo sincrono con il livello di riempimento, in modo che non si immerga nel mezzo. Nonostante questo vantaggio impressionante, ci sono anche alcuni svantaggi della tecnologia a pistone. Per esempio, il pistone è difficile da pulire a causa della necessaria guarnizione del pistone e può essere utilizzato per il CIP/SIP solo in misura limitata. Inoltre, la forza meccanica esercitata dal pistone altera alcuni prodotti. Un altro svantaggio è che i grandi volumi di riempimento richiedono grandi pistoni e un cambiamento nella quantità di dosaggio può quindi essere implementato solo in misura limitata senza una conversione della macchina che richiede molto tempo.

In alternativa alla misurazione a pistone, la quantità di riempimento viene quindi determinata tramite una misurazione del flusso del volume pompato. Il vantaggio di questo metodo è che la quantità di riempimento può essere facilmente modificata quando si cambia il prodotto. Inoltre, solo forze meccaniche minime agiscono sul mezzo e non ci sono parti meccaniche da mantenere. La pulizia CIP/SIP è possibile senza problemi.

Disaccoppiamento delle sequenze di movimento

“In una macchina rotativa con un sistema di misurazione della quantità di riempimento basato sulla misurazione del flusso, tuttavia, la velocità di riempimento è disaccoppiata dal movimento dell’ago di riempimento controllato dalla curva della corsa”, sottolinea Franz-Josef Patzelt. Questo significa che se la macchina funziona più lentamente o più velocemente della velocità nominale, i contenitori vengono riempiti prima o dopo. “A seconda della velocità, la macchina ha bisogno, per esempio, di 270° o solo di 30° di rotazione della tavola rotante”, precisa l’amministratore delegato di Tölke. “Il risultato è che l’ago di riempimento si immerge nel prodotto durante il processo di riempimento o l’altezza di caduta al livello di riempimento è troppo alta e c’è il rischio che il sistema sia contaminato da residui di prodotto gocciolanti o che bolle d’aria siano intrappolate nel prodotto”.

In passato, i riempitori di prodotti che tendono a schiumare dovevano spesso ricorrere a macchine lineari. Con queste macchine, gli aghi di riempimento possono essere accoppiati meccanicamente e sollevati nello stesso momento in cui il livello di riempimento sale, in modo relativamente semplice con l’aiuto di un motore elettrico. A causa del loro design, tuttavia, le riempitrici lineari sono adatte solo per capacità di riempimento medio-piccole di alcune migliaia di bottiglie all’ora. Per capacità di riempimento orario di più di 10.000 bottiglie, invece, entrano in gioco solo le macchine rotative. Qui, però, ogni ago deve essere sollevato individualmente al momento giusto per evitare l’immersione a diverse velocità della macchina o per mantenere l’altezza di caduta al minimo. Un posizionamento preciso degli assi è indispensabile. Tölke ha ottenuto questo risultato utilizzando i potenti motori lineari di LinMot.

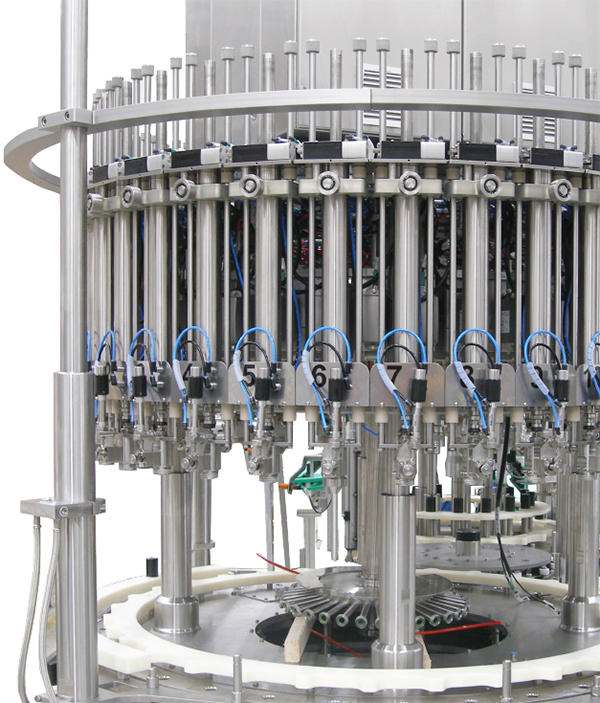

Utilizzando i motori lineari di LinMot, Tölke è stata in grado di disaccoppiare il processo di riempimento dal movimento della tavola rotante e di avanzare nella modularità. Questo significa che una stazione di servizio può essere sostituita molto più rapidamente in caso di danni. (Foto: Rossmann)

Macchina rotativa flessibile con motori lineari

Gli utenti di una macchina rotativa con un ago di riempimento azionato elettricamente godono di tutta una serie di altri vantaggi. Per esempio, i cambi di prodotto che richiedono solo un cambiamento nel movimento della corsa degli aghi di riempimento possono essere eseguiti premendo un pulsante. Questo elimina la conversione, lunga e costosa, delle curve di sollevamento meccaniche. È anche possibile realizzare un’ampia varietà di profili di corsa e quindi, per esempio, riempire bottiglie di forma diversa senza dover regolare l’intera configurazione della linea. Il preciso sistema di misurazione della posizione dei motori lineari permette anche di spostare l’ago di riempimento sopra il livello di riempimento con una precisione dell’ordine del decimo di millimetro. Anche i valori di accelerazione durante l’abbassamento e il sollevamento dell’ago di riempimento possono essere regolati individualmente in base alle esigenze, per ridurre i carichi sulla meccanica e ottimizzare la movimentazione del mezzo di riempimento. “Anche un sollevamento altamente dinamico degli aghi è possibile quando si utilizzano i motori lineari, perché, a differenza delle curve di sollevamento meccaniche, non agiscono forze distruttive sugli alberi dei cuscinetti”, spiega Markus Kröger, il responsabile di progetto alla Tölke.

Avvio rapido della produzione dopo un difetto

Il disaccoppiamento meccanico del movimento della corsa degli aghi di riempimento dal movimento della giostra o della tavola rotante, che ha accompagnato l’introduzione dei motori LinMot, è stato utilizzato da Tölke per far progredire costantemente la modularità della macchina. Ogni modulo di riempimento forma ora un’unità autosufficiente composta da un misuratore di flusso, un motore lineare, un servocontrollore e una valvola di riempimento. Se una stazione di rifornimento è danneggiata, ora può essere sostituita in breve tempo, in modo che la macchina possa riprendere il lavoro molto più rapidamente dopo una collisione, per esempio. Il disaccoppiamento permette anche di completare il processo di riempimento di tutti i contenitori nel sistema prima di un arresto programmato della macchina e di mettere la macchina in uno stato sicuro. Inoltre, la tecnologia permette di progettare il controllo della macchina in modo tale che, in caso di guasto delle singole stazioni di riempimento, le teste di riempimento interessate si spostano in una posizione sicura e vengono eliminate dal processo di riempimento attivo. Questo riduce al minimo i tempi di fermo macchina.

Pronto per l’industria 4.0

Ma l’uso di motori lineari offre ancora più vantaggi che supportano in modo ottimale i moderni concetti di ‘Industria 4.0’: Le informazioni fornite dal servocontrollore, come la temperatura attuale del motore o l’andamento dell’accelerazione, possono essere utilizzate per monitorare il processo di riempimento al fine di rilevare problemi meccanici (condition monitoring) o collisioni in una fase iniziale, per esempio. Le macchine recentemente equipaggiate con la nuova tecnologia di Tölke comprendono una riempitrice e tappatrice bloccata con 36 stazioni di riempimento e 16 stazioni di tappatura, dove il movimento della corsa dell’ago di riempimento è mappato in ogni caso con motori lineari di LinMot (statori della serie PS01-48 con rotori della serie PL01-27).

I motori lineari della serie P01-48 di LinMot, completamente incapsulati in acciaio inossidabile, hanno un design volutamente compatto e non richiedono guarnizioni, bordi inutili, angoli, fori o collegamenti a vite. (Foto: LinMot)

Motori in acciaio inossidabile in IP69K

Questi azionamenti diretti sono completamente in acciaio inossidabile (1.4404/316L) e sono caratterizzati dall’alta classe di protezione IP69K. Le guarnizioni sono state deliberatamente omesse dal progetto del motore. Tutte le connessioni sono saldate. I motori sono anche completamente incapsulati per evitare la formazione di condensa. Grazie a queste proprietà e alla superficie chiusa e facile da pulire dell’acciaio inossidabile, i motori INOX sono ideali per l’uso in macchine e sistemi per la lavorazione di prodotti alimentari, cosmetici o farmaceutici. Ma per i responsabili della Tölke, questo non è stato affatto l’unico motivo per cui hanno deciso di utilizzare i motori in acciaio inossidabile dell’azienda svizzera. Il basso ingombro dei motori LinMot in particolare è stato un fattore decisivo, poiché lo spazio sulla tavola rotante è limitato. “Come unità integrata, il motore lineare di LinMot è molto più facile da gestire per i nostri progettisti e per il montaggio rispetto alla combinazione motore Serovo-vite a sfera e occupa meno spazio”, riassume Markus Kröger. “È quindi la soluzione ideale per gli impianti in cui il processo di riempimento deve essere il più flessibile ed efficiente possibile, come con le nostre macchine rotative ad alte prestazioni”.

Stai visualizzando un contenuto segnaposto da Yumpu. Per accedere al contenuto effettivo, clicca sul pulsante sottostante. Si prega di notare che in questo modo si condividono i dati con provider di terze parti.

Ulteriori informazioni