- Profilo aziendale di NTI AG

- Notizie

- Soluzioni industriali

- Prodotti

- e-Catalogo

- Download

- Supporto

- Contatto

- Torna indietro

- Azienda

- Soluzioni

- Prodotti

- e-Catalog

- Scaricare

- Support

- Contatto

Flessibile e veloce come un fulmine: con gli azionamenti elettrici diretti si possono realizzare moduli pick-and-place che lavorano in modo particolarmente efficiente, preciso e dinamico. Inoltre, possono essere utilizzati in modo più flessibile, sono più compatti e richiedono meno montaggio e manutenzione dei loro omologhi con azionamenti pneumatici o a camme. La svizzera PARO AG ha reso tutti questi vantaggi particolarmente facili da raggiungere per sé e per i suoi clienti con lo sviluppo del PARO-Blitz. Il costruttore di macchine utilizza il sistema Pick&Place per l’allestimento di sistemi di assemblaggio e di macchine speciali che giocano in serie A in termini di produttività.

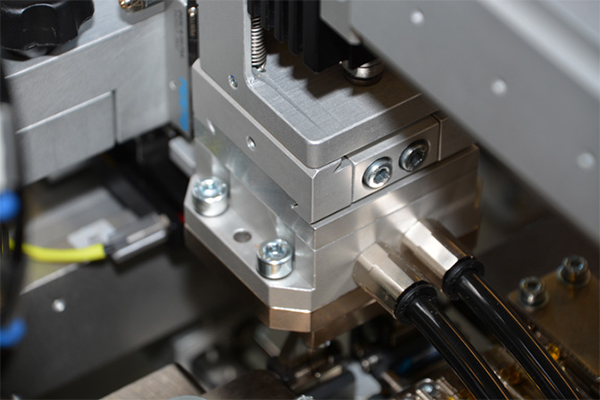

“Il tempo di ciclo richiesto per i sistemi di assemblaggio si è quasi dimezzato in pochi anni e ora si avvicina a un secondo”, dice Gregory Kyd, direttore tecnico della svizzera PARO AG. “Soluzioni pick-and-place altrettanto veloci possono ancora essere realizzate con la pneumatica o le piastre a camme. Ma è molto più efficiente, poco ingombrante e flessibile con gli azionamenti diretti, come dimostra il nostro PARO-Blitz”. Si tratta di un sistema pick-and-place particolarmente compatto, composto da un motore lineare disposto orizzontalmente e uno verticalmente, che muove un massimo di 5 kg di carico, a seconda della corsa e della dinamica richiesta, e raggiunge fino a 60 cicli al minuto. Una semplice opzione di montaggio (fissaggio a coda di rondine) assicura un adattamento rapido e preciso di pinze e altre unità di manipolazione. Le posizioni possono essere avvicinate con una precisione di ripetizione di +/-0,05 mm grazie alla regolazione fine sul dispositivo e alla precisione degli azionamenti lineari. Uno dei principali vantaggi rispetto ai sistemi pick-and-place ad azionamento pneumatico è la maggiore flessibilità che il PARO-Blitz deve alla tecnologia dell’azionamento diretto. Dato che i movimenti sono generati e controllati in modo puramente elettrico, l’operatore della macchina può essere dotato di funzioni sull’interfaccia uomo-macchina con le quali può richiamare e avviare sequenze di movimento precedentemente programmate con la semplice pressione di un pulsante. Anche la produzione di varianti può essere implementata con la stessa facilità. “Con i cilindri pneumatici, invece, sono possibili più o meno solo movimenti punto a punto, gli arresti intermedi richiedono ulteriori viti di arresto e i finecorsa devono essere convertiti per ogni cambio di corsa”, sottolinea Gregory Kyd.

Un fissaggio a coda di rondine permette al PARO-Blitz di adattarsi facilmente a pinze o altre unità di manipolazione. Le posizioni possono essere raggiunte con una precisione di ripetizione di +/-0,05 mm grazie alla regolazione fine e alla precisione degli azionamenti lineari. (Foto: Rossmann)

Risparmio di spazio, scalabile nell’applicazione

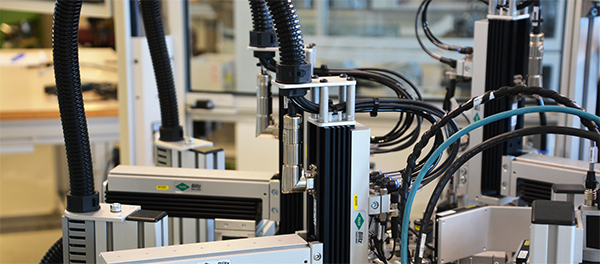

Il fatto che i tecnici di PARO siano stati in grado di progettare il flash in modo così compatto è anche in gran parte dovuto al fatto che il costruttore di macchine e sistemi speciali ha optato per i componenti del motore lineare di LinMot, chiarisce il responsabile tecnico dell’azienda. “Quando abbiamo sondato il mercato in vista del lancio sul mercato del PARO-Blitz nel 2014, LinMot è entrato subito nella rosa dei candidati per il suo design salvaspazio e la costruzione esemplare delle sue soluzioni”. Alla fine, LinMot è riuscita a prevalere anche grazie alla sua ampia gamma di prodotti, che comprende una varietà di rotori e statori diversi, nonché motori lineari completi con i relativi controller e “molle magnetiche” (MagSpring) per la compensazione del peso, nonché motori lineari rotativi della corsa. Sulla base di questo spettro, PARO ha sviluppato diverse varianti del flash PARO per corse da 50 mm a 190 mm. PARO è in grado di utilizzare il modulo Pick&Place nei sistemi di assemblaggio con corrispondente frequenza, come spiega Gregory Kyd: “Alla fine di maggio 2018, più di 200 dei moduli stanno svolgendo in modo affidabile il loro lavoro in oltre 30 sistemi.”

Grazie ai componenti del motore lineare LinMot utilizzati, il modulo pick-and-place PARO-Blitz sviluppato da PARO AG non è solo altamente dinamico, ma anche particolarmente compatto e può quindi essere integrato in sistemi anche in spazi ristretti. (Foto: Rossmann)

Fonte di dati per Industria 4.0

Se il movimento o la posizione del cilindro pneumatico deve essere monitorato o utilizzato come variabile di comando o controllo, è necessario prendere in considerazione sensori separati. Al contrario, con i motori lineari il sistema di misurazione è già integrato, così che i dati come i valori della corsa o della forza possono essere forniti dal servocontrollore per ogni operazione di pick-and-place per un ulteriore utilizzo. Questi dati possono essere utilizzati, per esempio, per compensare automaticamente i cambiamenti dipendenti dalla temperatura nei componenti meccanici del sistema pick-and-place. Con i sistemi pneumatici o a camme, invece, l’operatore del sistema deve intervenire e regolare manualmente dopo un arresto della macchina o in caso di grandi fluttuazioni della temperatura ambiente. Inoltre, i cilindri pneumatici e l’alimentazione d’aria o i dischi a camme devono essere controllati regolarmente per le perdite e l’usura, e gli ammortizzatori finali devono essere sostituiti regolarmente. Poiché un motore lineare funziona senza contatto ed è quindi esente da manutenzione, i lavori di manutenzione del PARO-Blitz sono ridotti al minimo. Anche le guide, che sono integrate per sostenere il movimento lineare, non hanno bisogno di essere rilubrificate. Un dimostratore della PARO AG dimostra quanto sia affidabile il funzionamento del modulo Pick&Place: alla fine di maggio 2018, un modulo lì ha già funzionato per 190 milioni di cicli senza manutenzione o interruzione non pianificata. E anche se un flash deve essere sostituito ad un certo punto, questo è molto più veloce che con un sistema pneumatico con i suoi molti tubi di aria compressa o un sistema a camme con i suoi accoppiamenti meccanici. Inoltre, essendo un modulo elettrico, il flash può essere impostato e la sua funzionalità testata prima dell’installazione nel sistema – i tempi di manutenzione e riparazione sono corrispondentemente brevi. Quasi più importante dell’alta disponibilità del sistema Pick&Place per i responsabili di PARO, nell’interesse di tempi di ciclo più brevi, è la dinamica significativamente più elevata della tecnologia di azionamento diretto nel confronto diretto. “È vero che 60 cicli al minuto possono essere raggiunti anche con i cilindri pneumatici in certe condizioni, ma con uno sforzo considerevolmente maggiore”. Per esempio, i cilindri pneumatici a doppio effetto richiedono ciascuno due connessioni di aria compressa e, se necessario, un sensore di posizione, mentre un azionamento diretto richiede solo un cavo elettrico. Questo ha dei chiari vantaggi in termini di montaggio e di spazio, come chiarisce Kyd: “Il flash PARO occupa solo circa la metà dello spazio grazie all’eliminazione dei tubi, e il montaggio richiede anche solo un terzo del tempo rispetto alla sua controparte pneumatica”.

Oltre alle classiche operazioni di pick-and-place, il PARO-Blitz può essere utilizzato anche per processi di pressatura o piegatura grazie al sistema di misurazione integrato dei motori lineari e alla conseguente applicazione di forza controllabile. (Foto: Rossmann)

Più di un sistema pick & place

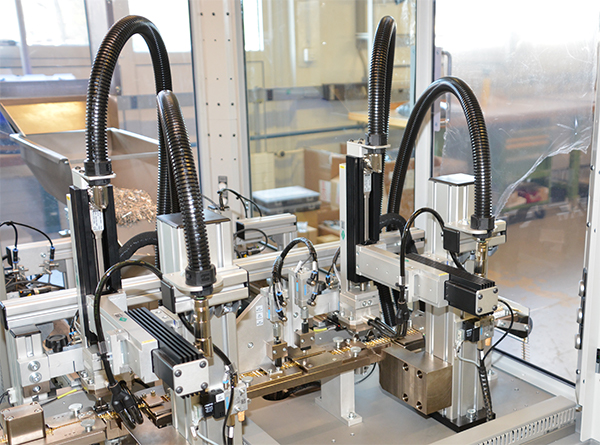

Grazie alle vantaggiose proprietà del sistema pick-and-place ad azionamento diretto e al design compatto, le possibili applicazioni del PARO-Blitz si estendono oltre le pure operazioni di pick-and-place. PARO lo utilizza anche nei suoi sistemi di assemblaggio, per esempio, per operazioni di pressatura e piegatura, integrato in gantry di superficie e come alimentazione veloce.

In un sistema attuale per l’assemblaggio di un modulo elettronico per un’applicazione di servizi per edifici in 31 stazioni di assemblaggio, lavorazione e collaudo, il numero di flash installati ammonta a 30. Inoltre, ci sono 3 assi di motori lineari per altri compiti di posizionamento. Il sistema è controllato da 33 servocontrollori di LinMot con interfaccia Profinet. Il sistema consiste in tre celle di montaggio, ciascuna con un’impronta di 2×2 metri, che sono collegate tra loro tramite il sistema di trasferimento a doppio nastro Paromat. Il compito più impegnativo, che è anche il processo centrale del sistema e che viene eseguito da un flash PARO nella linea di montaggio, è la presa e il posizionamento dei due capicorda di collegamento di un sensore di cui deve essere dotato il PCB dell’assemblaggio. La posizione dei fili di collegamento sottili 0,2 millimetri viene rilevata da un sistema di elaborazione delle immagini. A partire da questo, un movimento tridimensionale del flash PARO e del gantry su cui è posto è calcolato individualmente per ogni filo e sensore per catturare i fili. Il filo viene così catturato con una pinza, guidato al circuito e saldato lì. “Questo semplicemente non avrebbe potuto essere fatto con soluzioni pick-and-place pneumatiche o basate su camme, poiché non supportano un posizionamento numerico accurato”, aggiunge Gregory Kyd. “Inoltre, il tempo di ciclo richiesto non poteva essere rispettato”.

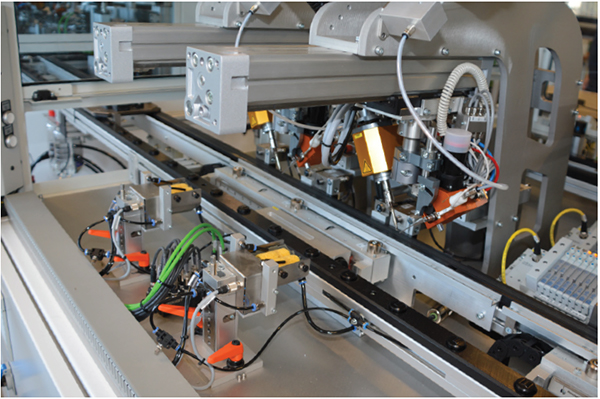

PARO AG utilizza anche il principio del flash PARO per implementare l’alimentazione veloce. Questo permette al portapezzi di essere tirato nella stazione di lavorazione dal trasportatore a doppio nastro in frazioni di millisecondo o di saltare una stazione per rispettare il tempo di ciclo richiesto. (Foto: Rossmann)

I motori lineari garantiscono tempi di ciclo brevi

Altri esempi di modulo pick-and-place eseguono fasi di assemblaggio come l’inserimento di un display LCD, una striscia di contatto in gomma, il circuito stampato in una parte inferiore dell’alloggiamento, una batteria (diversa a seconda della variante), un sigillo di sicurezza così come il posizionamento dei componenti in stazioni di prova distribuite in tutto l’impianto. Oltre a queste classiche operazioni di pick-and-place, gli avanzamenti veloci del sistema, che sono progettati secondo il principio flash PARO, si assumono il compito del cambio rapido del portapezzo. In questo modo, il portapezzo viene prelevato dal trasportatore a doppio nastro in una stazione di saldatura in frazioni di millisecondo o una stazione viene saltata per estendere il tempo di lavorazione disponibile o per rispettare il tempo di ciclo richiesto. Un altro motore lineare fornisce la dinamica necessaria per impilare e disimpilare i gruppi completamente assemblati. Un componente MagSpring compensa il peso dell’asse montato verticalmente e garantisce una posizione sicura in caso di arresto della macchina. Gregory Kyd è molto soddisfatto del risultato: “In precedenza, il cliente doveva assemblare il gruppo completamente a mano. Ora – anche grazie alla flessibilità del flash PARO – ci sono solo due passaggi manuali: Attaccare un adattatore, che varia a seconda del cliente finale e dell’applicazione, e installare il software. Questo aiuta il nostro cliente a rimanere competitivo anche con la produzione in Europa”.

Maggiori informazioni sui vantaggi dei motori lineari rispetto agli azionamenti pneumatici

Stai visualizzando un contenuto segnaposto da Yumpu. Per accedere al contenuto effettivo, clicca sul pulsante sottostante. Si prega di notare che in questo modo si condividono i dati con provider di terze parti.

Ulteriori informazioni