- Profilo aziendale di NTI AG

- Notizie

- Soluzioni industriali

- Prodotti

- e-Catalogo

- Download

- Supporto

- Contatto

- Torna indietro

- Azienda

- Soluzioni

- Prodotti

- e-Catalog

- Scaricare

- Support

- Contatto

La macchina VX-8 sviluppata da Skala Maskon inocula automaticamente fino a 20.000 pesci d’allevamento all’ora. Ha quindi il potenziale per ridurre significativamente l’uso di farmaci nelle acquacolture e per assicurare la fornitura di pesce sano per la popolazione mondiale. Questa rivoluzione nella piscicoltura è resa possibile dall’uso di un potente sistema di elaborazione delle immagini in combinazione con i motori lineari in acciaio inossidabile particolarmente dinamici e compatti in classe di protezione IP69K di LinMot.

Stai visualizzando un contenuto segnaposto da Predefinito. Per accedere al contenuto effettivo, clicca sul pulsante sottostante. Si prega di notare che in questo modo si condividono i dati con provider di terze parti.

Il processo di vaccinazione del pesce d’allevamento nel video

Il pesce è già la fonte di proteine più importante al mondo per l’alimentazione umana. Secondo gli esperti, la domanda di pesce raddoppierà addirittura entro uno o due decenni. Senza l’acquacoltura, questa fame di pesce non può più essere soddisfatta. Tuttavia, gli effetti collaterali negativi dell’acquacoltura industriale, come gli alti livelli di farmaci, hanno spaventato i consumatori, soprattutto in Europa, e hanno fatto crollare le vendite alcuni anni fa. I pesci per l’acquacoltura sono allevati per la massima resa e, per ragioni economiche, devono accontentarsi di molto meno spazio nelle strutture convenzionali rispetto alle loro controparti in natura. Questo li rende particolarmente suscettibili alle malattie e ai parassiti. I danni causati da un’infestazione possono rapidamente minacciare l’esistenza degli allevatori. Dalla sua comparsa nel 2007, la malattia del salmone Infectious Salmon Anaemia (ISA) ha fatto crollare la produzione cilena di salmone da 400.000 t a solo 250.000 t in due anni. Oltre all’ISA, tuttavia, ci sono numerose altre malattie come la foruncolosi che minacciano gli stock. Molti allevatori quindi usano già farmaci profilattici e soprattutto antibiotici in grandi quantità. La crescente critica di questi effetti collaterali ha portato a limitare l’uso dei farmaci in Europa.

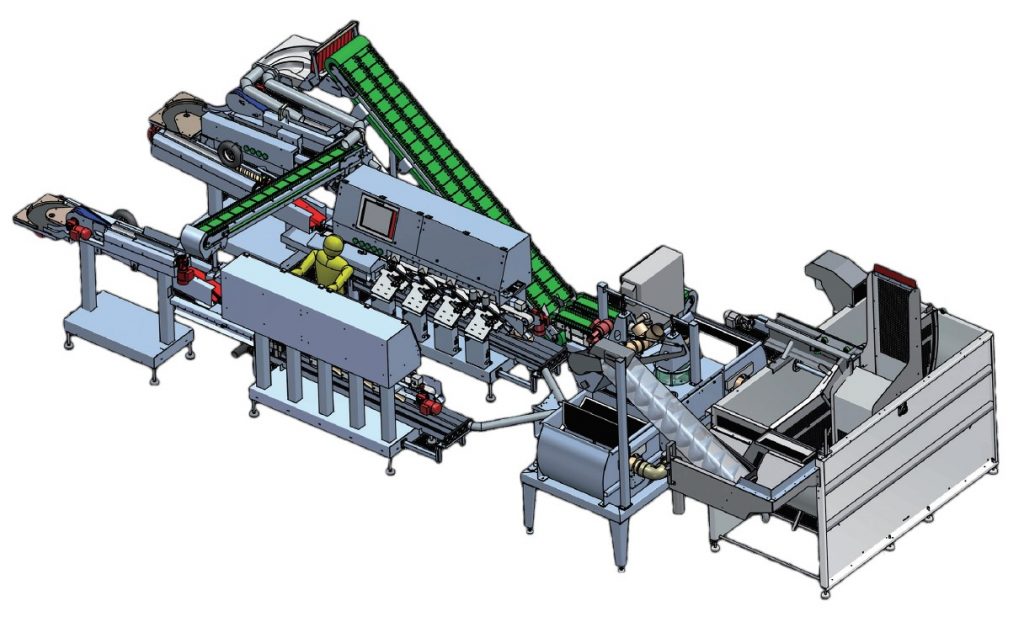

Il VX-8 di Maskon con otto stazioni di inoculazione inocula fino a 20.000 pesci giovani all’ora. (Rendering: Skala)

Inoculare automaticamente 20.000 pesci all’ora

La Norvegia in particolare sta cercando di risolvere i problemi dell’acquacoltura da molto tempo. Il paese, dove il pesce è al terzo posto tra i beni di esportazione più importanti, è riuscito nel frattempo a fare quasi completamente a meno degli antibiotici. Al picco del consumo di farmaci nel 1987, i soli piscicoltori norvegesi hanno usato circa 50 tonnellate di antibiotici all’anno nei loro allevamenti – più di quanto sia stato prescritto a tutti i norvegesi insieme nello stesso periodo. Nel frattempo, il consumo nelle fattorie è inferiore a 100 chilogrammi all’anno. Di conseguenza, il 98% di tutto il salmone d’allevamento del paese scandinavo non entra più in contatto con gli antibiotici. Questo è stato possibile grazie alla vaccinazione dei pesci. Di solito, vengono iniettati diversi vaccini allo stesso tempo. Poiché il metabolismo degli animali a sangue caldo, come i pesci, funziona a velocità diverse a seconda della temperatura, la siringa contiene anche una sostanza che rafforza il sistema immunitario. Ma la procedura è laboriosa, poiché il vaccino doveva essere iniettato manualmente in ogni pesce individualmente con la siringa fino ad ora. Considerando la quantità di pesce allevato ogni anno – solo nel 2010, 1,4 milioni di tonnellate di salmone sono state allevate in acquacoltura in tutto il mondo – questa procedura ha raggiunto i suoi limiti. L’azienda di ingegneria meccanica Maskon si sta quindi concentrando sull’automazione del processo di inoculazione. Un sistema sviluppato dall’azienda, che richiede un solo operatore, è in grado di stordire, selezionare, separare e vaccinare automaticamente 20.000 pesci all’ora, a seconda del progetto – una quantità per la quale altrimenti dovrebbero essere impiegati da quattro a sei “vaccinatori di pesce” esperti. Tuttavia, la macchina non solo può vaccinare un numero considerevole di pesci, ma garantisce anche una qualità di vaccinazione notevolmente superiore a quella umana. Il cuore del sistema è costituito da uno (VX-4) o due moduli di inoculazione (VX-8), ciascuno dotato di quattro stazioni di inoculazione. Un sistema di elaborazione delle immagini della società Tordivel di Oslo misura prima ogni pesce e fornisce le informazioni per calcolare il punto di iniezione individuale. Un motore lineare di LinMot posiziona quindi l’intera stazione di iniezione di conseguenza, rendendo possibile trovare il punto di iniezione ottimale per ogni pesce con una precisione superiore al 98%. La lunghezza del pesce determinata dal sistema di elaborazione delle immagini è anche usata per calcolare la profondità di iniezione per ogni pesce individualmente. Infine, un sensore sull’ago controlla il processo di iniezione e la dose di vaccinazione per ogni singolo pesce. Di conseguenza, il tasso di mortalità è inferiore allo 0,02%.

Motori lineari compatti in acciaio inossidabile in IP69K

L’applicazione pone di conseguenza requisiti elevati ai comandi delle stazioni d’iniezione. In particolare, devono rispettare le norme igieniche applicabili all’industria alimentare. I motori in acciaio inossidabile della famiglia di motori P01-37x120F-HP-SSC di LinMot soddisfano perfettamente questa esigenza. Sono costruiti interamente in acciaio inossidabile (1.4404/316) e hanno la classe di protezione elevata IP69K. Le guarnizioni sono state deliberatamente omesse dal progetto del motore. Tutte le connessioni sono saldate. I motori sono anche completamente incapsulati per evitare la formazione di condensa. Grazie a queste proprietà e alla superficie chiusa e facile da pulire dell’acciaio inossidabile, i motori INOX sono ideali per l’uso in macchine e sistemi per la lavorazione di prodotti alimentari o farmaceutici. Ma questa non è stata di gran lunga l’unica ragione per cui i responsabili hanno deciso di utilizzare i motori in acciaio inossidabile dell’azienda svizzera. Anche l’esigenza di spazio è stato un fattore decisivo, poiché lo spazio nei moduli di iniezione è limitato. Il design particolarmente compatto dei motori lineari, che non hanno parti sporgenti (a differenza dei servomotori convenzionali) o ingranaggi, si adatta quindi molto bene ai progettisti di Maskon. L’uso di cilindri pneumatici, d’altra parte, è stato escluso come alternativa fin dall’inizio, poiché non sarebbero stati in grado di raggiungere la velocità e la precisione richieste per l’applicazione. Una valutazione dei motori lineari disponibili sul mercato effettuata da Maskon ha infine dimostrato che solo le soluzioni in acciaio inossidabile di LinMot avevano la dinamica, la precisione e, in particolare, l’alta classe di protezione e le dimensioni compatte richieste per la macchina di inoculazione.

A seconda della profondità di iniezione calcolata individualmente e del sito di iniezione, ogni stazione di iniezione viene posizionata con precisione con un motore lineare di LinMot. (Foto: Rossmann)

Ampio portafoglio di prodotti con varianti Ex.

Questo vale anche per lo statore LinMot tipo PS01-37x120F-HP-SSC-R con un diametro esterno di 48 mm e una lunghezza di 296 mm installato nell’unità di iniezione. In combinazione con il rotore corrispondente, è in grado di applicare una forza costante fino a 210 N su tutta la corsa. Nella gamma standard, i cursori per corse da 75 a 680 m sono disponibili da LinMot. Per l’unità di inoculazione è stata selezionata una variante PL01-19×350/260 ad alto rendimento per una corsa di 120 mm Il motore è controllato da un servo inverter della serie B1100-VF-HC, sempre di LinMot, che supporta sia il controllo della forza che della velocità ed è progettato per integrare i motori lineari in sistemi con un controllo assi di livello superiore. La forza o la velocità dei motori è specificata dal controllore di posizione di livello superiore tramite un segnale analogico, differenziale ±10V. Sia il sistema di misurazione interno LinMot che un sistema di misurazione esterno altamente accurato possono essere utilizzati come feedback della posizione corrente. Semplici controlli di posizionamento possono pilotare i controllori E1100-VF con segnali di direzione dei motori passo-passo o degli impulsi. Per i test e la messa in servizio, i controllori VF possono anche essere utilizzati in modalità punto a punto con quattro posizioni finali liberamente programmabili.

Stai visualizzando un contenuto segnaposto da Yumpu. Per accedere al contenuto effettivo, clicca sul pulsante sottostante. Si prega di notare che in questo modo si condividono i dati con provider di terze parti.

Ulteriori informazioni