Éprouvés et flexibles : les moteurs linéaires dans les salles blanches pharmaceutiques. Les moteurs linéaires sont particulièrement adaptés à l’utilisation dans les salles blanches pharmaceutiques. En effet, ils sont peu abrasifs, ne nécessitent qu’une faible lubrification à de longs intervalles et sont faciles à nettoyer. Ce n’est pas la seule raison pour laquelle ils représentent l’état actuel de la technique pour le célèbre fabricant suisse d’emballages primaires Hoffmann Neopac AG et sont un élément indispensable des installations modernes de production pharmaceutique. La technique d’entraînement direct constitue également une référence en matière de flexibilité, de qualité, de disponibilité et de traçabilité des processus de production.

A quelques kilomètres de la capitale suisse, Berne, se trouve à Oberdiessbach un champion caché de l’industrie de l’emballage primaire: Neopac The Tube. Lorsque la production des premiers tubes en plastique y a débuté en 1958, peu de gens se doutaient que l’entreprise fournirait à l’avenir des produits high-tech à des clients du monde entier. Aujourd’hui, presque tous les consommateurs européens ont déjà été en contact avec des tubes d’Oberdiessbach, sans même s’en rendre compte. En effet, de nombreuses entreprises des secteurs pharmaceutique, cosmétique et dentaire font partie de la clientèle du spécialiste de l’emballage. Mais les entreprises de l’industrie alimentaire, chimique et technique savent également apprécier les produits de Neopac. Le tube Polyfoil en particulier, inventé en 1965 et constamment perfectionné, est aujourd’hui encore l’une des solutions préférées de ces clients lorsqu’il s’agit d’emballer des produits sensibles. Comme son nom l’indique, ce type de tube se caractérise par une structure multicouche, dont l’une des couches intérieures est en aluminium. Celle-ci agit comme une couche barrière intégrée et empêche la diffusion d’oxygène de l’air ambiant dans le produit fermé d’origine. Cela permet de protéger les ingrédients sensibles et d’améliorer la durée de conservation des produits.

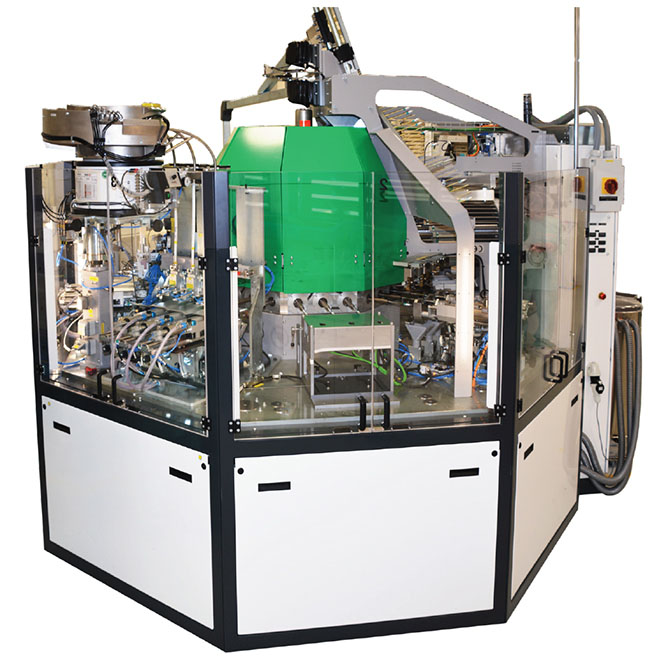

La machine de fermeture modulaire peut accueillir jusqu’à six stations de traitement. Au total, 13 puissants moteurs linéaires LinMot assurent un débit élevé, une grande flexibilité et des temps de préparation minimaux. (Photo : Rossmann)

200 variantes de tubes dans le programme standard

Après son entrée dans le secteur des tubes, Neopac a constamment développé ses possibilités de production et ses capacités et a créé une gamme complète de tubes et de bouchons. Elle comprend des tubes Polyfoil d’un diamètre de 10 à 50 mm. Neopac a également développé un programme standard de têtes et de fermetures les plus diverses. Il s’agit notamment de têtes sous forme de canules avec fermeture à vis, de fermetures avec sécurité enfants ou avec sceau de première ouverture. Par la suite, l’utilisateur peut choisir parmi un total de 200 variantes différentes. Par ailleurs, Neopac propose également des solutions spécifiques aux clients. Il est en outre possible de faire imprimer les tubes par les Suisses, ce qui permet aux utilisateurs d’adapter la solution d’emballage à leurs exigences individuelles. Depuis 2003, Neopac propose également des tubes Polyfoil de 10 mm de diamètre pour des applications pharmaceutiques. Une salle blanche a été construite à cet effet et une installation complète de production de tubes a été mise en place. Plus tard, des installations pour les tubes de plus grand diamètre ont été commandées pour le site de production en Hongrie. Les capacités de production d’Oberdiessbach ont également été une nouvelle fois étendues avec une salle blanche et une autre ligne de production. La ligne mise en service en 2017 est adaptée à la production de tubes Polyfoil stériles, imprimés et prêts à être remplis dans les diamètres 10 et 13,5 avec des longueurs comprises entre 30 et 61 mm ou 45 et 90 mm. Avant qu’un tube puisse quitter la salle blanche, il doit passer par de nombreuses étapes de production et de contrôle. Le film laminé est d’abord soudé pour former un tube cylindrique continu qui est ensuite enveloppé de polyéthylène ou de polypropylène lors d’un processus d’extrusion. Le tube continu est ensuite coupé à la longueur voulue, une tête est injectée dessus et le corps du tube est ensuite imprimé. Sur une autre station, l’embout du tube est découpé et le bouchon est vissé ou gonflé. Une machine d’emballage se charge de la finition des tubes. Avant de quitter la salle de production, les tubes sont encore une fois contrôlés manuellement.

Des lots de 10 000 à plus de millions de pièces

« Les installations doivent être extrêmement flexibles en raison de la grande diversité de variantes que nous proposons à nos clients », explique Petar Djurdjevic, chef de projet chez Neopac. « Ici, des temps de changement courts sont importants, d’autant plus que la part des commandes de petites quantités de quelques milliers de tubes augmente. « Un changement complet de produit, qui inclut également le diamètre des tubes, ne doit pas durer plus de trois heures, c’est ce que Neopac a écrit dans le cahier des charges de l’installation au fabricant de l’installation. En même temps, l’installation doit être en mesure de traiter des lots de plusieurs millions de tubes en quelques jours. Sans l’utilisation de moteurs linéaires performants dans la machine de fermeture, ces objectifs ne pourraient pas être atteints.

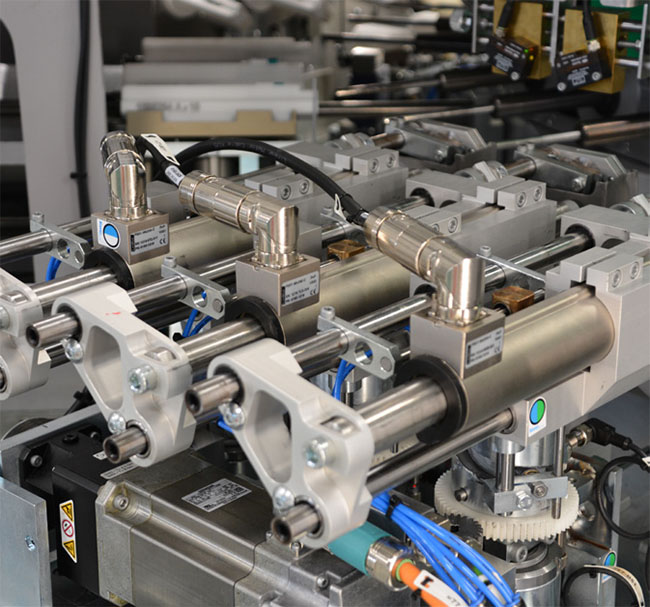

Peu d’abrasion et peu d’entretien : les moteurs linéaires et les guidages linéaires de LinMot sont conformes à la FDA et ne nécessitent pas d’autre confinement pour leur utilisation dans la salle blanche pharmaceutique. (Photo: Rossmann)

Finition de 300 tubes par minute

Avec une surface de base d’environ 3 x 3 mètres, la capsuleuse modulaire installée chez Neopac offre de la place pour jusqu’à six stations de traitement différentes, disposées autour d’un carrousel rotatif. Les tubes transportés vers la machine de fermeture par des tiges de chaîne entrent dans un tambour à vide. De là, une station de transfert raccordée les place sur des mandrins à vide rotatifs sur la ligne extérieure du cercle du carrousel, qui se chargent ensuite du transport à travers la machine et mettent le tube en rotation si nécessaire. Dans la première station de traitement, la carotte est coupée et le tube est ensuite fermé dans d’autres stations par des processus de rotation ou d’écrasement et, pour finir, il est raclé par les mandrins à vide dans une station de déchargement pour être éjecté. L’ensemble du processus est surveillé par de nombreux capteurs et des caméras intelligentes industrielles. Trois tubes sont déplacés ou traités simultanément dans les stations, avec un temps de cycle de 0,6 seconde, à l’aide de moteurs linéaires LinMot. Cela correspond à la production maximale de la machine de fermeture de 300 tubes par minute.

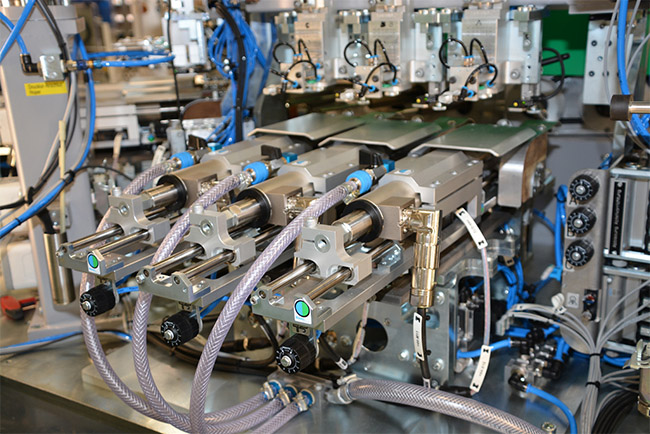

Plus qu’un simple positionnement : Les moteurs linéaires de LinMot peuvent être utilisés avec une régulation de position ou de force. Ils peuvent ainsi également être utilisés pour des processus de rebondissement. Dans la machine de finition de tubes, cette propriété est mise à profit dans la station de fermeture pour les capsules à rebond. (Photo : Rossmann)

Flexible, puissant et rapide grâce à la technique d’entraînement direct

Au total, 13 moteurs linéaires LinMot avec un stator de type PS01-48x240F-C effectuent des tâches de positionnement et d’écrasement dans les stations de la dernière génération de machines. Grâce à un bobinage moteur spécial, le stator est en mesure de développer une force maximale allant jusqu’à 572 N pour une force nominale de 240 N. La course maximale est de 1 830 mm, avec des vitesses de déplacement maximales de 2,9 m/s. Ces moteurs LinMot permettent de réaliser des mouvements dynamiques, puissants et rapides. Dans la machine de fermeture, la commande des axes est assurée par des régulateurs de la série C1150 qui communiquent avec la commande de la machine via ProfiNet. « De notre point de vue, l’un des plus grands avantages des moteurs linéaires est que les courbes de mouvement et de force peuvent être programmées et surveillées librement », juge Petar Djurdjevic. « Grâce à cette flexibilité, nous pouvons concevoir le mouvement de levage du moteur linéaire comme nous le souhaitons et l’adapter de manière flexible aux exigences du produit, de sorte que la mécanique autour du moteur peut rester intacte en cas de changement de produit ». Pour cela, il suffit de saisir les paramètres correspondants pour les courses et les positions d’approche conformément à la fiche technique du produit via l’interface utilisateur de la machine ou de les appeler via une recette préparée. « Ce faisant, nous pouvons définir des zones de tolérance propres pour chacun des paramètres. Si celles-ci sont dépassées ou non atteintes, un message d’erreur est émis et nous évacuons les tubes concernés de manière ciblée. Les moteurs nous aident ainsi à garantir la qualité et la traçabilité », ajoute Petar Djurdjevic. Comme les moteurs peuvent être utilisés avec une régulation de la position ou de la force, il a été possible d’utiliser le même type de moteur linéaire d’une part dans la station de vissage pour le positionnement des capsules à vis et d’autre part dans la station d’écrasement pour l’écrasement des capsules. Cela signifie pour le fabricant ou Neopac moins de dépenses pour le stockage ou la gestion des pièces de rechange.

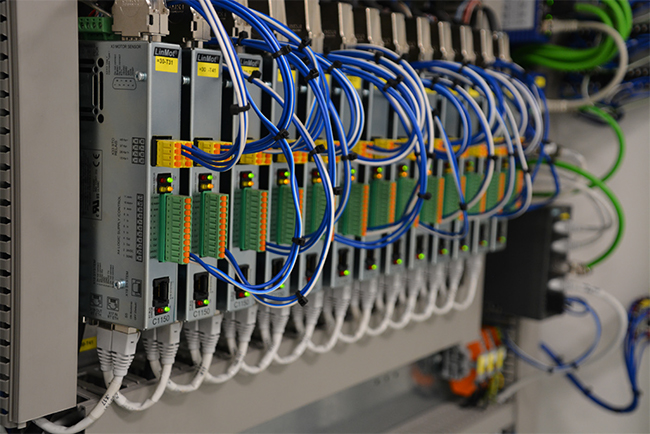

Les régulateurs compacts de type C1150 sont disponibles avec toutes les interfaces industrielles courantes. Dans la dernière génération, ils communiquent avec la commande de la machine via ProfiNet et commandent les 13 moteurs linéaires de la machine de fermeture chez Neopac. (Photo : Rossmann)

Adapté à l’utilisation en salle blanche

Pour la production de tubes en salle blanche, il est en outre très important de savoir que, contrairement à la réalisation du mouvement linéaire avec des entraînements par vis à billes ou une combinaison de servomoteurs et de courroies dentées, il n’y a pratiquement pas d’abrasion avec les moteurs linéaires. Les moteurs linéaires LinMot et les guides linéaires de support sont conformes aux normes FDA, même sans confinement, et nécessitent en outre très peu d’entretien. « Nous nettoyons et contrôlons les moteurs et les guidages toutes les quatre semaines », ajoute Petar Djurdjevic. « Il n’y a pratiquement jamais rien à regraisser et si c’est le cas, ce sont des quantités infimes ». Un autre point positif pour les exploitants d’installations comme Neopac est la grande disponibilité de la technique d’entraînement direct venue de Suisse. « Depuis la mise en service de la première installation en salle blanche en 2003, dans laquelle des moteurs linéaires de LinMot étaient déjà installés, nous n’avons pas eu à subir de pannes ou de problèmes notables avec les produits LinMot. Nous sommes entièrement satisfaits », résume-t-il en évoquant ses longues années d’expérience dans la manipulation et l’utilisation de la technologie des moteurs linéaires.

En savoir plus sur nos produits

Petar Djurdjevic (à droite), chef de projet et constructeur chez Neopac The Tube, discute avec Michael Glauner, responsable des ventes LinMot pour la Suisse, des avantages qu’offre l’utilisation de la technique des moteurs linéaires dans les applications en salle blanche. (Photo : Rossmann)

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de Yumpu. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations