De toutes les ressources dont dépend la production moderne, l’énergie est sans doute l’une des plus importantes. L’efficacité énergétique et donc l’empreinte carbone sont un indicateur important de la contribution des entreprises à la durabilité et à la protection du climat. En effet, l’industrie manufacturière est de plus en plus à la recherche de produits fabriqués de manière durable et considère cette question comme un élément essentiel dans ses décisions d’achat. L’énergie est également une ressource qui a longtemps été considérée comme acquise, mais la hausse des prix et les préoccupations relatives aux émissions de gaz à effet de serre amènent les opérateurs à évaluer de manière critique comment produire plus avec moins de ressources. La clé pour y parvenir est de passer au LinMot et d’éliminer les pertes d’énergie dans les processus d’automatisation des usines qui consomment beaucoup d’énergie, comme les applications pneumatiques (air comprimé).

Les entreprises utilisent des actionneurs pneumatiques en raison de leur coût d’investissement quelque peu inférieur. L’air comprimé est toutefois l’un des médias énergétiques les plus coûteux, car les compresseurs ne peuvent convertir qu’une petite partie de l’énergie d’entrée en puissance utile. La grande majorité est dissipée sous forme de perte de chaleur. En revanche, le LinMot s’appuie sur des moteurs linéaires tubulaires sans balais à entraînement direct et à très haut rendement. En outre, et contrairement à la pneumatique, le moteur linéaire non seulement ne consomme pas d’énergie au-delà de ce qui est nécessaire, mais peut également convertir l’énergie lors du freinage et la stocker pour le cycle suivant. En raison des coûts d’exploitation élevés des vérins pneumatiques, les moteurs linéaires s’avèrent être une alternative rentable dont le coût d’investissement plus élevé peut être remboursé en quelques semaines. Il n’est donc pas étonnant que de plus en plus d’entreprises tentent d’éliminer l’air comprimé de leurs usines.

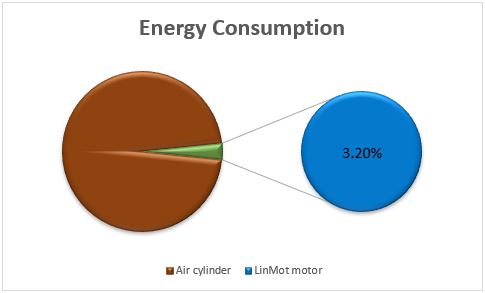

Diverses études montrent que les moteurs linéaires sont préférables aux systèmes d’air comprimé optimisés, tant en termes d’économies que d’écologie. US cotton, un fabricant de cotons-tiges, a décidé de remplacer ses cylindres pneumatiques par des moteurs linéaires LinMot et de mesurer si les économies d’énergie justifient effectivement le prix des moteurs LinMot. Le moteur linéaire n’a consommé que 3,2 % de l’énergie du cylindre pneumatique équipant la machine. En outre, le meilleur contrôle a également permis d’augmenter la vitesse de la machine de 35%, et l’absence de réglage ou de remplacement des moteurs linéaires signifie un fonctionnement sans problème pendant de nombreuses années.

Si nous devions calculer la facture d’électricité annuelle et les émissions de CO2 de l’exemple précédent, dans lequel la distance totale de déplacement par cycle est de 800 mm et la durée totale du cycle est de 900 ms, nous obtiendrions les résultats suivants:

| Consommation d’électricité (kWh) par an pour un axe unique |

Facture d’électricité (EUR) par an pour un axe unique |

Émissions de CO2 (KG) par an pour un axe unique |

|

| Vérin pneumatique | 21’250 | 3’612 | 10’625 |

| Moteur LinMot | 680 | 115 | 340 |

| Réduction annuelle | 20’570 | 3’497 | 10’285 |

| Pour une ligne de production utilisant 100 vérins pneumatiques, cela se traduira par une économie annuelle de 349 700 EUR rien qu’en dépenses d’électricité. La réduction de CO2 est suffisante pour conduire une Ferrari Roma 110 fois autour du monde. |  |

Outre les importantes économies d’énergie réalisées, d’autres réductions de coûts sont également obtenues grâce à l’absence de composants mécaniques de transmission (boîtes de vitesses, courroies dentées, poulies, cames, vis sans fin, etc.), ce qui permet un assemblage mécanique plus propre, moins de pièces et un fonctionnement plus souple et plus silencieux. Le coût total de possession (TCO) est également minimisé par la réduction des coûts de logistique et d’installation grâce à un nombre minimal de composants standard. Les coûts de production sont également réduits en raison d’un débit plus élevé, de mouvements plus fiables, d’un meilleur temps moyen entre les défaillances (MTBF) et d’une réduction considérable des coûts de maintenance et de remplacement.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de Yumpu. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations