- Perfil empresarial de NTI AG

- Noticias

- Industrias

- Productos

- e-Catálogo

- Descargar

- Soporte técnico

- Contacto

- Vuelva atrás

- Compañía

- Solutions

- Productos

- e-Catálogo

- Descargar

- Support

- Contacto

Flexibles y rápidos como un rayo: con los accionamientos eléctricos directos se pueden realizar módulos pick and place que funcionan de forma especialmente eficaz, precisa y dinámica. Además, pueden utilizarse de forma más flexible, son más compactas y requieren menos montaje y mantenimiento que sus homólogas con accionamientos neumáticos o de leva. Con el desarrollo del PARO-Blitz, la empresa suiza PARO AG ha facilitado el acceso a todas estas ventajas, tanto para ella como para sus clientes. El constructor de máquinas utiliza el sistema Pick&Place para crear sistemas de montaje y máquinas especiales que juegan en la liga superior en términos de productividad.

«El tiempo de ciclo necesario para los sistemas de ensamblaje se ha reducido casi a la mitad en pocos años y ahora se acerca a un segundo», afirma Gregory Kyd, director técnico de la empresa suiza PARO AG. «Todavía se pueden realizar soluciones de pick and place correspondientemente rápidas con neumática o placas de levas. Pero es mucho más eficiente, ahorra espacio y es más flexible con los accionamientos directos, como demuestra nuestro PARO-Blitz». Se trata de un sistema de recogida y colocación especialmente compacto, compuesto por un motor lineal dispuesto horizontalmente y otro verticalmente, que mueve un máximo de 5 kg de carga, en función de la carrera y la dinámica requeridas, y alcanza hasta 60 ciclos por minuto. Una sencilla opción de montaje (fijación de cola de milano) garantiza una adaptación rápida y precisa de las pinzas y otras unidades de manipulación. Las posiciones pueden abordarse con una precisión de repetición de +/-0,05 mm gracias al ajuste fino en el dispositivo y a la precisión de los accionamientos lineales. Una de las principales ventajas frente a los sistemas de pick and place de accionamiento neumático es la mayor flexibilidad que el PARO-Blitz debe a la tecnología de accionamiento directo. Dado que los movimientos se generan y controlan de forma puramente eléctrica, el operario de la máquina puede disponer de funciones en la interfaz hombre-máquina con las que puede llamar e iniciar secuencias de movimiento previamente programadas con sólo pulsar un botón. La producción de variantes también puede aplicarse con la correspondiente facilidad. «En cambio, con los cilindros neumáticos sólo son posibles los movimientos de punto a punto, los topes intermedios requieren tornillos de tope adicionales y hay que convertir los finales de carrera para cada cambio de recorrido», señala Gregory Kyd.

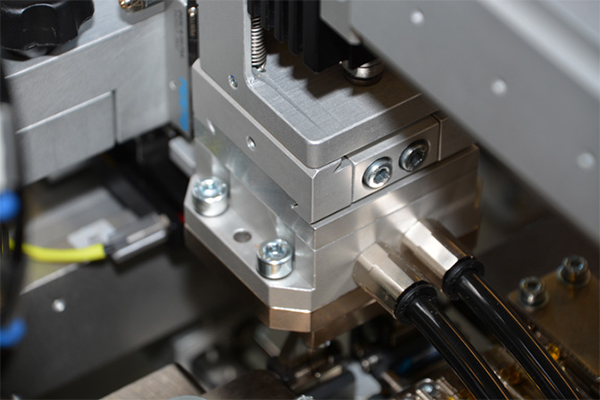

Una fijación de cola de milano permite que el PARO-Blitz se adapte fácilmente a las pinzas u otras unidades de manipulación. Las posiciones pueden abordarse con una precisión de repetición de +/-0,05 mm gracias al ajuste fino y a la precisión de los accionamientos lineales. (Foto: Rossmann)

Ahorro de espacio, escalabilidad en la aplicación

El hecho de que los técnicos de PARO hayan podido diseñar el flash de forma tan compacta también se debe en gran medida a que el constructor de máquinas y sistemas especiales optó por componentes de motor lineal de LinMot, aclara el director técnico de la empresa. «Cuando sondeamos el mercado en el período previo al lanzamiento al mercado del PARO-Blitz en 2014, LinMot entró rápidamente en la lista de preseleccionados por su diseño que ahorra espacio y la construcción ejemplar de sus soluciones.» Al final, LinMot también pudo imponerse gracias a su amplia gama de productos, que incluye una variedad de rotores y estatores diferentes, así como motores lineales completos con los controladores correspondientes y «muelles magnéticos» (MagSpring) para la compensación de peso, así como motores rotolineales de carrera. Basándose en este espectro, PARO ha desarrollado diversas variantes del flash PARO para carreras de 50 mm a 190 mm. PARO puede utilizar el módulo Pick&Place en sistemas de montaje con la frecuencia correspondiente, como explica Gregory Kyd: «A finales de mayo de 2018, más de 200 de los módulos están realizando su trabajo de forma fiable en más de 30 sistemas.»

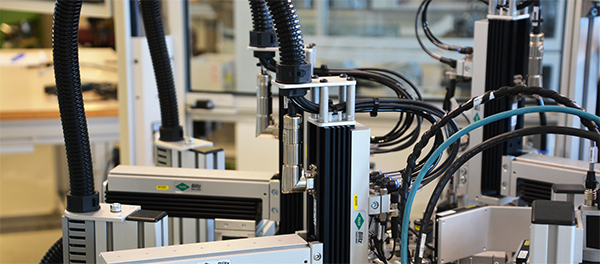

Gracias a los componentes de motor lineal de LinMot utilizados, el módulo de recogida y colocación PARO-Blitz desarrollado por PARO AG no sólo es muy dinámico, sino también especialmente compacto, por lo que puede integrarse en sistemas incluso en espacios reducidos. (Foto: Rossmann)

Fuente de datos para la Industria 4.0

Si el movimiento o la posición del cilindro neumático se va a supervisar o utilizar como variable de mando o control, hay que tener en cuenta sensores independientes. En cambio, con los motores lineales el sistema de medición ya está integrado, de modo que el servocontrolador puede proporcionar datos como los valores de carrera o de fuerza para cada operación de recogida y colocación para su uso posterior. Estos datos pueden utilizarse, por ejemplo, para compensar automáticamente los cambios dependientes de la temperatura en los componentes mecánicos del sistema de recogida y colocación. En cambio, con los sistemas neumáticos o de levas, el operador del sistema debe intervenir y reajustar manualmente tras una parada de la máquina o en caso de grandes fluctuaciones de la temperatura ambiente. Además, los cilindros neumáticos y el suministro de aire o los discos de leva deben ser revisados regularmente para detectar fugas y desgaste, y los amortiguadores finales deben ser reemplazados regularmente. Como el motor lineal funciona sin contacto y, por tanto, no necesita mantenimiento, los trabajos de mantenimiento del PARO-Blitz se reducen al mínimo. Incluso los raíles guía, integrados para soportar el movimiento lineal, no necesitan ser relubricados. Un demostrador de PARO AG demuestra la fiabilidad del módulo Pick&Place: a finales de mayo de 2018, un módulo de este centro ya ha funcionado durante 190 millones de ciclos sin mantenimiento ni interrupciones imprevistas. E incluso si hay que sustituir un destello en algún momento, esto es mucho más rápido que con un sistema neumático con sus numerosas mangueras de aire comprimido o un sistema de levas con sus acoplamientos mecánicos. Además, al tratarse de un módulo eléctrico, el flash puede configurarse y probarse su funcionamiento antes de instalarlo en el sistema, por lo que los tiempos de mantenimiento y reparación son muy cortos. Casi más importante que la alta disponibilidad del sistema Pick&Place para los responsables de PARO en aras de acortar los tiempos de ciclo es la dinámica significativamente mayor de la tecnología de accionamiento directo en comparación directa. «Es cierto que también se pueden conseguir 60 ciclos por minuto con cilindros neumáticos en determinadas condiciones, pero con bastante más esfuerzo». Por ejemplo, los cilindros neumáticos de doble efecto requieren dos conexiones de aire comprimido y, si es necesario, un sensor de posición, mientras que un accionamiento directo sólo requiere un cable eléctrico. Esto tiene claras ventajas en términos de montaje y requisitos de espacio, como aclara Kyd: «El flash PARO ocupa sólo la mitad de espacio debido a la eliminación de las mangueras, y el montaje también lleva sólo un tercio del tiempo en comparación con su homólogo neumático».

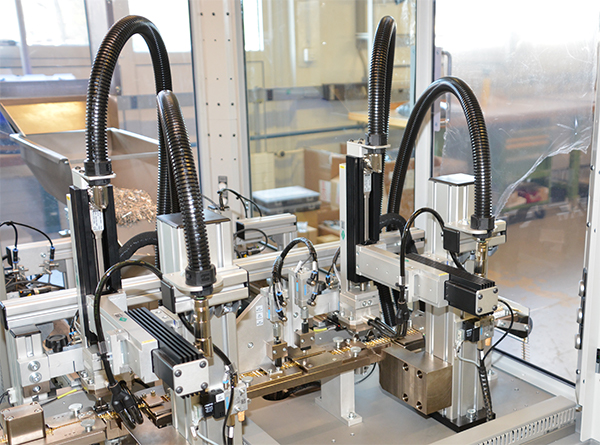

Además de las operaciones clásicas de recogida y colocación, el PARO-Blitz también puede utilizarse para procesos de prensado o plegado gracias al sistema de medición integrado de los motores lineales y a la aplicación de fuerza controlable resultante. (Foto: Rossmann)

Más que un sistema de recogida y colocación

Gracias a las ventajosas propiedades del sistema de recogida y colocación de accionamiento directo y al diseño compacto, las posibles aplicaciones del PARO-Blitz van más allá de las operaciones de recogida y colocación puras. PARO también lo utiliza en sus sistemas de ensamblaje, por ejemplo, para operaciones de prensado y plegado, integrado en pórticos de superficie y como entrada rápida

En un sistema actual para el montaje de un módulo electrónico para una aplicación de servicios de construcción en 31 estaciones de montaje, procesamiento y prueba, el número de flashes instalados suma 30. Además, hay 3 ejes de motor lineal para otras tareas de posicionamiento. El sistema se controla mediante 33 servocontroladores de LinMot con interfaz Profinet. El sistema consta de tres celdas de montaje, cada una con una superficie de 2×2 metros, que están interconectadas mediante el sistema de transferencia de doble cinta Paromat. La tarea más exigente, que es también el proceso central del sistema y que realiza un flash PARO en la línea de montaje, es el agarre y la colocación de las dos orejetas de conexión de un sensor con el que debe equiparse la placa de circuito impreso del conjunto. La posición de los cables de conexión de 0,2 milímetros de grosor se detecta mediante un sistema de procesamiento de imágenes. A partir de esto, se calcula un movimiento tridimensional del flash PARO y del pórtico sobre el que se coloca, de forma individual para cada cable y sensor, con el fin de capturar los cables. De este modo, el cable es capturado con una pinza, guiado hasta la placa de circuito y soldado allí. «Esto no se podría haber hecho con soluciones de recogida y colocación neumáticas o basadas en levas, ya que no permiten un posicionamiento numérico preciso», añade Gregory Kyd. «Además, no se pudo cumplir el tiempo de ciclo requerido».

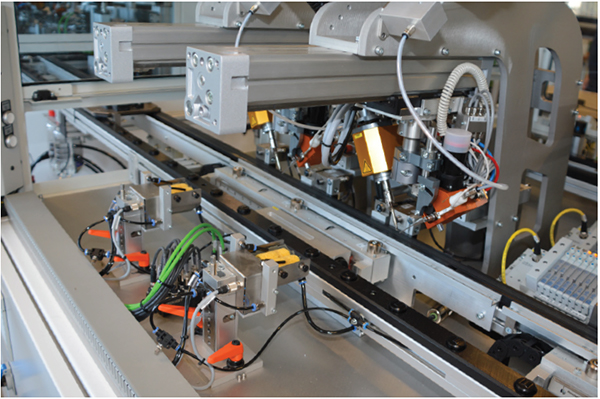

PARO AG también utiliza el principio del flash de PARO para implementar la alimentación rápida. Esto permite que el portapiezas sea arrastrado a la estación de procesamiento desde el transportador de doble banda en fracciones de milisegundo o que se salte una estación para cumplir con el tiempo de ciclo requerido. (Foto: Rossmann)

Los motores lineales garantizan tiempos de ciclo cortos

Otros ejemplos del módulo pick-and-place llevan a cabo pasos de montaje como la inserción de una pantalla LCD, una banda de contacto de goma, la placa de circuito impreso en una parte inferior de la carcasa, una batería (diferente según la variante), un sello de seguridad, así como la colocación de los componentes en estaciones de prueba distribuidas por la planta. Además de estas operaciones clásicas de recogida y colocación, las entradas rápidas del sistema, diseñadas según el principio PARO flash, se encargan de cambiar rápidamente los portapiezas. De este modo, el portapiezas es arrastrado desde el transportador de doble banda hasta una estación de soldadura en fracciones de milisegundo o se salta una estación para ampliar el tiempo de procesamiento disponible o para cumplir con el tiempo de ciclo requerido. Otro motor lineal proporciona la dinámica necesaria para apilar y desapilar los conjuntos completamente montados. Un componente MagSpring compensa el peso del eje montado verticalmente y garantiza una posición segura en caso de parada de la máquina. Gregory Kyd está muy satisfecho con el resultado: «Antes, el cliente tenía que montar el conjunto de forma completamente manual. Ahora -también gracias a la flexibilidad del flash PARO- sólo hay dos pasos manuales: Colocación de un adaptador, que varía según el cliente final y la aplicación, e instalación del software. Esto ayuda a nuestro cliente a seguir siendo competitivo incluso con la fabricación en Europa».

Más información sobre las ventajas de los motores lineales frente a los accionamientos neumáticos

Estás viendo un contenido de marcador de posición de Yumpu. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más información