- Perfil empresarial de NTI AG

- Noticias

- Industrias

- Productos

- e-Catálogo

- Descargar

- Soporte técnico

- Contacto

- Vuelva atrás

- Compañía

- Solutions

- Productos

- e-Catálogo

- Descargar

- Support

- Contacto

Los actuadores eléctricos lineales están reemplazando a los cilindros neumáticos convencionales en más y más aplicaciones. Las razones incluyen la falta de eficiencia, los altos costes de puesta en servicio, reconfiguración, servicio y mantenimiento, y las capacidades limitadas de control de los sistemas neumáticos. Una reciente comparación de los costes totales demuestra que los accionamientos lineales eléctricos, teniendo en cuenta los precios actuales de los componentes y de la electricidad, se amortizan por sí mismos al cabo de unos meses, incluso para simples movimientos de punto a punto con dos posiciones finales. Esto también ayuda a reducir la huella de carbono de manera significativa. Además, proporcionan una mayor flexibilidad en el diseño de los procesos de producción y sistemas de control de producción.

Neumática: 2/3 de los costes de explotación están dedicados a la energía

Los ejes neumáticos se caracterizan por costes más bajos de adquisición, mayor robustez frente a influencias externas (por ejemplo, las variaciones de temperatura y el polvo) y alta resistencia a la sobrecarga. También son fáciles de operar y no consumen energía en posición de parada en instalaciones en vertical. El aire comprimido se utiliza también para tareas de transporte y limpieza en muchas planta de producción y entornos industriales, de modo que los sistemas de compresores son, en cualquier caso, necesarios. Así que no es de extrañar que los cilindros neumáticos se utilicen en una amplia gama de aplicaciones y se encuentren en muchas fábricas.

El aire comprimido, sin embargo, es uno de los formatos más caros de energía, ya que los compresores pueden convertir solo una pequeña parte de la energía con que se alimentan en energía útil. La gran mayoría se disipa en forma de pérdida de calor. La tecnología más reciente puede lograr una eficiencia de alrededor de un 30%. Una mayor eficiencia es casi imposible, ya que se han alcanzado prácticamente los límites físicos. Aparte de los elevados costes en lo referente al cilindro, el compresor, la puesta en marcha, la gestión de pérdidas, y las pérdidas de tratamiento de aire comprimido, en la práctica se producen pérdidas adicionales debidas a fugas en los sistemas de distribución. En consecuencia, en la realidad, después de las pérdidas de la conversión adicional en el actuador (sin optimización), solo el 5% de la energía de entrada está disponible como potencia útil (Figura 19). El diseño óptimo del sistema de tuberías y actuadores, el rápido seguimiento de fugas y sistemas de recuperación de calor puede aumentar la eficiencia. El Ministerio del Medio Ambiente de Alemania califica los ahorros potenciales de energía en 20 a 40%, mientras que otros expertos calculan ahorros potenciales significativamente mayores.

Incluso si todos estos ahorros potenciales pueden ser llevados a cabo, los sistemas de aire comprimido todavía utilizan esta energía de entrada de manera ineficiente, con una eficacia máxima alcanzable del 10%. Esto también se puede ver en el cálculo del coste total (TCO, Coste Total de Propiedad) de un compresor. Mientras que alrededor del 10% del coste total debe ser gastado en la adquisición y otro 10% o menos en el mantenimiento del sistema, los costes de energía son típicamente de un 70 a un 80% de los costes totales durante la vida útil del compresor.

De esta manera, no es de extrañar que cada vez más empresas traten de eliminar el aire comprimido de sus fábricas, o al menos reducirlo a un mínimo absoluto. Cuando se incrementan los precios de la energía, también aumenta la conciencia medioambiental de la sociedad (en particular respecto a las emisiones de CO2).

Hoy en día existen, casi sin excepción, alternativas que no utilizan aire comprimido para los accionamientos.

Los motores lineales eléctricos tubulares son adecuados para todo uso y aplicación de movimiento lineal, tienen un alto grado de eficiencia y representan un buen sustituto. Estos están disponibles desde LinMot, con varios formatos de diseño y diferentes rangos de potencia.

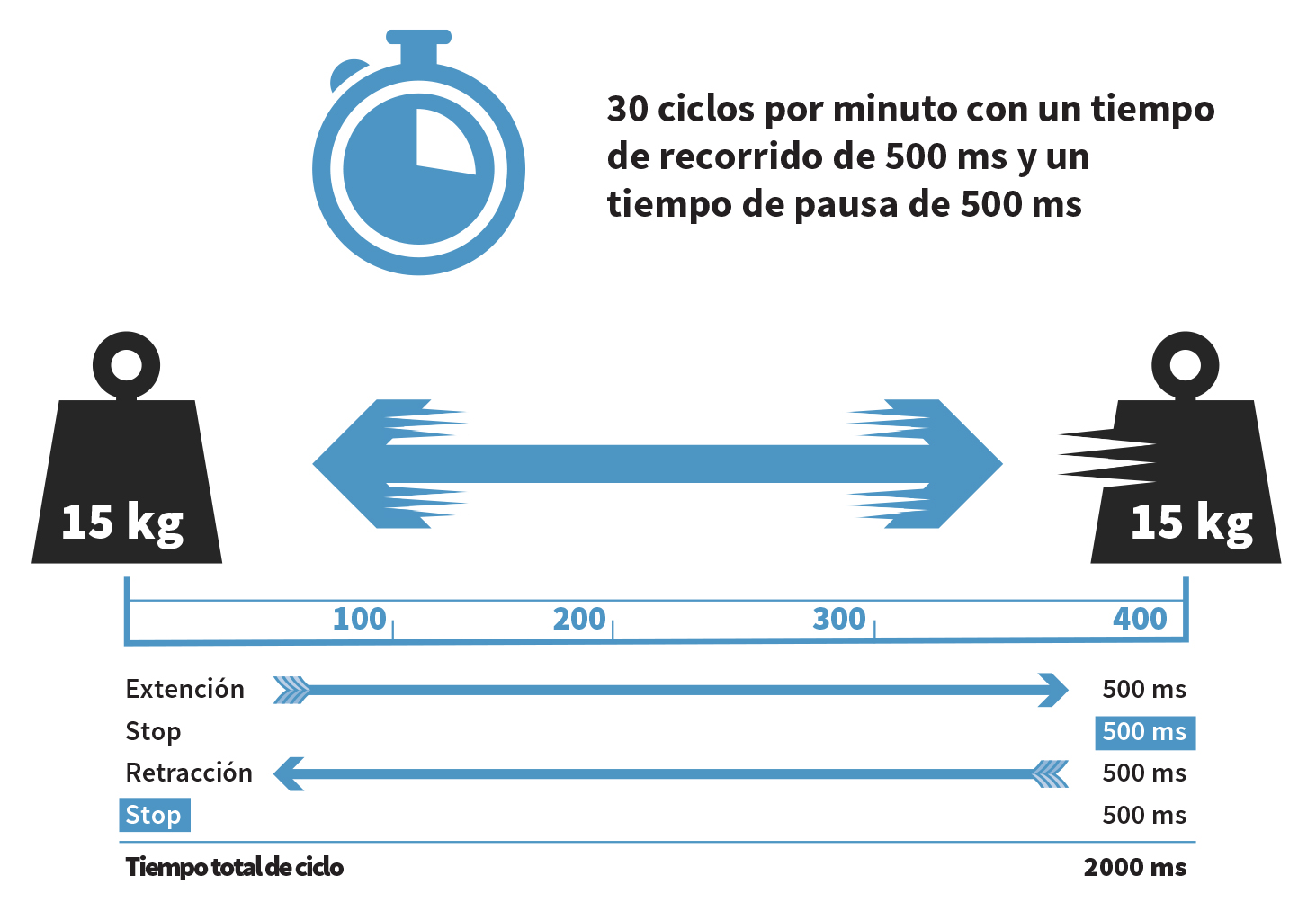

Los accionamientos eléctricos suponen de hecho una inversión inicial mayor a la de los cilindros neumáticos simples, pero un análisis de los costes totales durante su vida útil muestran que los motores lineales industriales, y de LinMot en particular, pueden amortizarse por sí mismos en unos pocos meses o incluso semanas, hasta en simples movimientos punto a punto entre dos posiciones. En el siguiente ejemplo queda claro, con un recorrido horizontal de punto a punto de 400 mm y 15 kg de masa en movimiento, operando a 30 ciclos por minuto y un ciclo de trabajo del 50% (= 2.000 ms de tiempo de ciclo):

El tiempo de posicionamiento requerido de 500 ms para la tarea anterior se consigue con una aceleración de 10 m/s² y una velocidad de desplazamiento máxima de 1 m/s. El tiempo de aceleración, durante el cual el motor lineal realiza un trabajo útil, es de 100 ms. Esto significa que el consumo de energía eficaz tiene lugar únicamente durante una quinta parte del tiempo de posicionamiento. Al detenerse y al desplazarse a una velocidad constante, el motor no ejerce ninguna potencia excepto la estrictamente necesaria para vencer la fricción. La energía cinética producida durante el frenado se convierte en energía eléctrica en el motor (a través del efecto de generador) y se almacena en los condensadores intermedios del servo controlador, pudiendo ser utilizada en el siguiente ciclo. Esta aplicación se puede implementar utilizando un motor lineal LinMot tamaño P01-48x240F, en combinación con un servo controlador de LinMot modelo E1100-XC / B1100-XC, con un consumo de energía nominal inferior a 100 W.

Si suponemos unas 8.000 horas de funcionamiento al año (operaciones de tres turnos) y el precio de la electricidad a 0,12 euros/kWh (precio para los grandes consumidores industriales, incluidos los impuestos, por EUROSTAT), entonces el coste anual total de energía es de 96 euros. Una solución neumática sería mucho más cara.

Si una masa de carga de 15 kg se transporta neumáticamente a una velocidad (máxima) de 1 m/s, como es en el ejemplo de aplicación, el análisis de las curvas características adecuadas al diseño de cilindros neumáticos de un famoso fabricante, indica que se debe utilizar un cilindro neumático con un diámetro de pistón de 50 mm.

Al contrario que con el motor lineal, la energía (aire comprimido) debe ser alimentada durante todo el movimiento.

La energía cinética de frenado también debe ser absorbida por los amortiguadores, y no se puede almacenar de forma intermedia para el siguiente movimiento. Según la hoja de datos, el cilindro seleccionado consume 0.02529 dm³ de aire a 6 bar por cada milímetro de desplazamiento en un recorrido doble. Para un recorrido de 400 mm, esto se traduce en un consumo de 10,37 dm³ por ciclo. Con 30 ciclos por minuto, el cilindro neumático requiere, en consecuencia, un total de 150.000 Nm³ de aire comprimido al año para un funcionamiento continuo (8.000 h/año). Teniendo en cuenta la caída de presión, la reducción y las pérdidas por fugas del orden del 25%, el compresor debe comprimir y alimentar un total aproximado de 190 000 Nm³ de aire en la tubería. Un compresor normal (motor de 750 kW, capacidad de aire de 7.500 Nm³ / h) puede utilizar 0.130 kWh de energía eléctrica para comprimir 1 Nm³ / h hasta 6 bar, incluyendo la puesta en marcha y gestión de pérdidas y de tratamiento de aire comprimido. El costo anual total de energía es, pues, de unos 3.000 euros (0,12 euros / kWh * 0.130kWh / m³ * 190.000 m³), más de 30 veces la del equivalente eléctrico. Con una frecuencia de ciclo superior, esta proporción sería aún peor para el cilindro neumático.

Además de los costes de energía pura, los costes de inversión y mantenimiento también deben ser incluidos en el cálculo del coste total. Las pruebas han demostrado que en conjunto constituyen aproximadamente el 20% de los costes totales de operación. En el ejemplo que se muestra aquí, por lo tanto, se deben gastar anualmente alrededor de 750 euros, por lo que los costes operativos totales se elevan hasta los 3.750 euros. Los fabricantes de soluciones neumáticas calculan los costes totales (después de realizar las medidas de eficiencia energética) en 0.025 euros por metro cúbico estándar de aire comprimido. Para nuestro ejemplo, esto equivale a 3.750 euros de costes totales de operación anual por una cantidad de 150.000 Nm³ de aire comprimido requerido para un cilindro, lo que confirma el cálculo del ejemplo anterior.

Un controlador lineal, que incluye todos los componentes necesarios (cables, convertidores, etc.), cuesta aún y así más que un actuador neumático (incluidas las válvulas, mangueras, etc.).

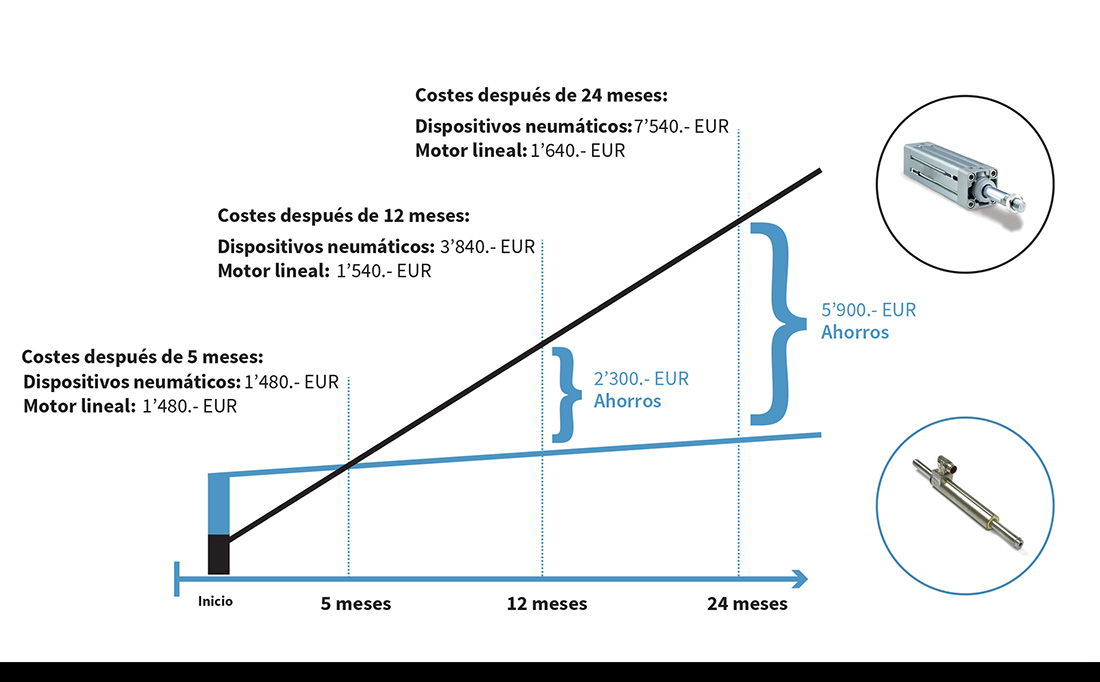

Sin embargo, los costes de energía, más bajos, muestran que la inversión del motor eléctrico se amortiza en menos de medio año. ¡Teniendo en cuenta ese punto, el ahorro es significativo!

En el ejemplo, los costes de energía superan los costes de inversión para el cilindro neumático después de sólo tres semanas.

El análisis de los costes de inversión y de energía en este ejemplo de aplicación muestra que el ahorro derivado de la utilización de un motor lineal industrial, en comparación con el uso de un cilindro neumático, es de 2.300 euros y de 5.900 euros luego de 12 y 24 meses de servicio respectivamente.

Esto demuestra que, aunque el aire es gratis, el aire comprimido no lo es en absoluto.

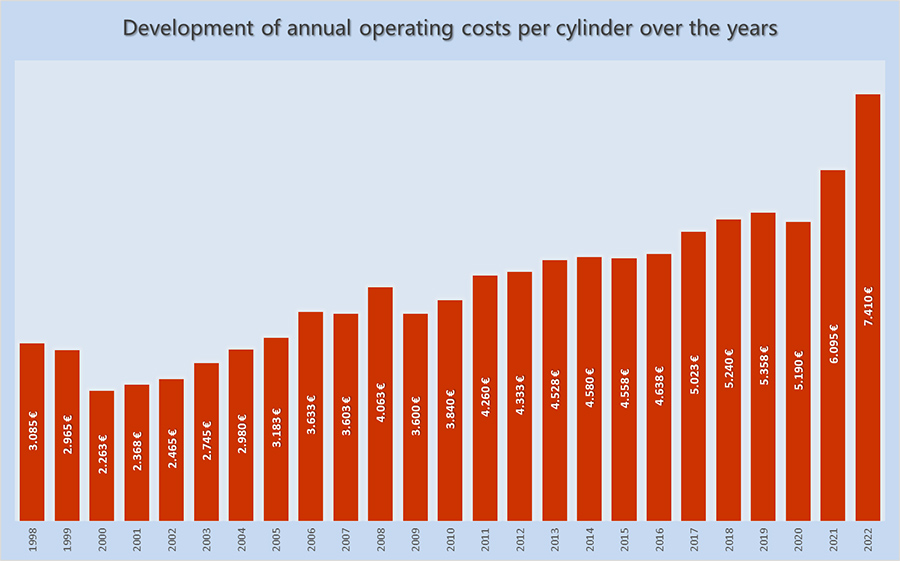

Debido al aumento de los precios de la electricidad, el coste operativo anual por cilindro en este ejemplo de aplicación era de 3’840 euros en 2010 (a 12 euros/kWh), pero casi se ha duplicado hasta los 7’400 euros en 2022 (a 0,26 euros/kWh).

Al utilizar un accionamiento lineal eléctrico las emisiones de CO2 pueden reducirse drásticamente, lo que representa otra de sus grandes ventajas. Los 24.000 kWh de energía, adicionalmente requeridos por el cilindro neumático en este ejemplo de cálculo, se traducen en una producción anual de 12 toneladas de CO2.

Por lo tanto, las cifras de las emisiones de CO2 habla con claridad: ¡cambio a actuadores eléctricos!

Un cilindro neumático de 3 kg produce 12 000 kg de CO2.

Además de unos requisitos de energía más bajos, la variante eléctrica tiene la ventaja de ofrecer una mayor flexibilidad en el diseño de secuencias de producción y en los sistemas de control. Los perfiles de movimiento en los ejes lineales eléctricos pueden ser significativamente más dinámicos y tener una mayor capacidad de repetitividad. El perfil de movimiento se puede programar libremente, por lo que las secuencias complejas de movimiento se pueden implementar de forma rápida y sin problemas. También se pueden adaptar a las nuevas necesidades, incluso durante la marcha. Los motores lineales son significativamente más silenciosos y más duraderos. No son sensibles a los cambios de carga y se pueden poner en funcionamiento y parar sin complicaciones. El análisis de los datos recibidos del controlador permite también la monitorización de diversas variables de proceso sin sensores adicionales, y pueden ser utilizadas para el diagnóstico remoto del sistema. Otra ventaja es que se requieren menos componentes individuales y pueden ser mantenidos y reemplazados mucho más fácilmente que los utilizados en una solución neumática. Esto se ve reflejado en costes más bajos para la instalación, el mantenimiento y la logística.

Cuando se necesitan más de dos posiciones, cuando los movimientos deben sincronizarse al eje principal, o cuando la dinámica o la vida útil de un cilindro neumático ya no son suficientes, el muchos diseñadores optan por los controladores lineares directos de LinMot. Debido a los altos costes de operación de los sistemas neumáticos, se aconseja cada vez más el uso de motores lineales industriales, incluso para simples movimientos de punto a punto con solo dos posiciones finales. Esto es especialmente cierto cuando los movimientos se llevan a cabo regularmente en operaciones cíclicas y los cilindros neumáticos son de grandes dimensiones debido a la velocidad y las condiciones de carga. En este caso, el accionamiento lineal eléctrico se amortiza por sí mismo a las pocas semanas.

El comercio en línea crece y crece. Con cada pedido completado, se activa al mismo tiempo una orden de envío. Para ofrecer una solución óptima en términos de sostenibilidad y consumo de cartón, la empresa de ingeniería mecánica KRAFT ha desarrollado el «Kraft VPS100». Incluye: motores lineales de LinMot.

Estás viendo un contenido de marcador de posición de Yumpu. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más información