- Perfil empresarial de NTI AG

- Noticias

- Industrias

- Productos

- e-Catálogo

- Descargar

- Soporte técnico

- Contacto

- Vuelva atrás

- Compañía

- Solutions

- Productos

- e-Catálogo

- Descargar

- Support

- Contacto

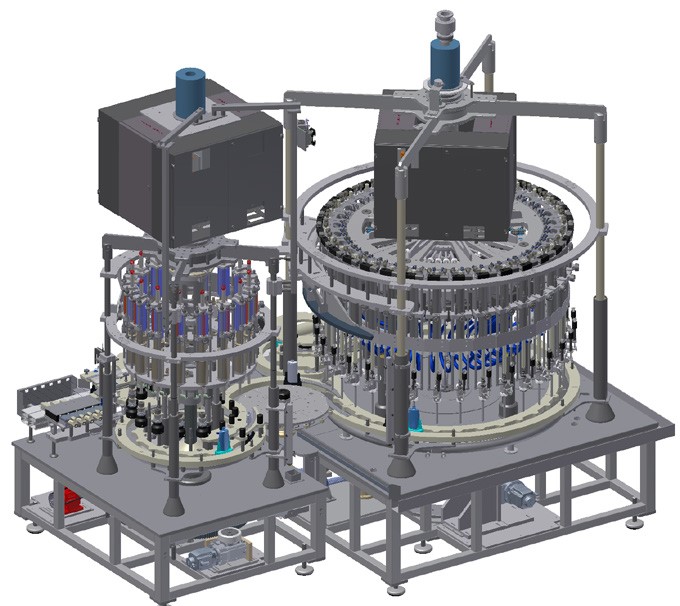

La máquina rotativa combina las ventajas de la dosificación por pistón y por flujo: Combinar las ventajas de la dosificación por flujo con las de la dosificación por pistón en una máquina de llenado rotativa es lo que desean muchos usuarios. Tölke, especialista en máquinas de envasado, ha logrado esta hazaña utilizando motores lineales LinMot. El operario de la línea se beneficia de tiempos de cambio más cortos, menos residuos, menos tiempos de inactividad y una máquina más flexible. Una variante flexible y rápida de llenado.

Máquina flexible de llenado y tapado de Tölke para un rendimiento de hasta 300 botellas/min con un volumen de llenado de hasta 250 ml. (Interpretación: Tölke)

«Las levas de elevación mecánicas han demostrado su eficacia en la aplicación de los procesos de elevación durante décadas y seguirán estando presentes en muchas máquinas de llenado y tapado de los segmentos de rendimiento inferior y medio en el futuro», afirma Franz-Josef Patzelt, uno de los directores generales de Franz Tölke GmbH. «Sin embargo, con sus homólogas electrónicas, el proceso de llenado puede adaptarse mucho más fácilmente a los requisitos individuales del producto y un cambio de producto puede llevarse a cabo con mayor rapidez, como exigen también cada vez más usuarios.»

Métodos de dosificación competitivos

Hasta ahora, la dosificación en las máquinas de llenado rotativas más sencillas se realiza normalmente mediante pistones, en los que el movimiento de carrera del pistón se realiza mediante una curva de carrera mecánica. La ventaja del llenado por pistón es que la cantidad de llenado ya transportada se conoce siempre durante el proceso de llenado. Esto se utiliza, por ejemplo, con medios que tienden a formar espuma, para elevar la aguja de llenado a través de la curva de carrera de forma sincronizada con el nivel de llenado, de modo que no se sumerja en el medio. A pesar de esta impresionante ventaja, la tecnología de los pistones también presenta algunas desventajas. Por ejemplo, el pistón es difícil de limpiar debido a la junta de pistón requerida y sólo puede utilizarse para CIP/SIP de forma limitada. Además, la fuerza mecánica ejercida por el pistón altera algunos productos. Otra desventaja es que los grandes volúmenes de llenado requieren pistones grandes y, por lo tanto, un cambio en la cantidad de dosificación sólo puede implementarse de forma limitada sin una conversión de la máquina que requiera mucho tiempo.

Por lo tanto, como alternativa a la medición por pistón, la cantidad de llenado se determina a través de una medición del flujo de volumen bombeado. La ventaja de este método es que la cantidad de llenado puede modificarse fácilmente cuando se cambia el producto. Además, sólo unas fuerzas mecánicas mínimas actúan sobre el medio y no hay piezas mecánicas que mantener. La limpieza CIP/SIP es posible sin problemas.

Desacoplamiento de las secuencias de movimiento

«Sin embargo, en una máquina rotativa con un sistema de dosificación de la cantidad de llenado basado en la medición del caudal, la velocidad de llenado está desvinculada del movimiento de la aguja de llenado controlado por la curva de carrera», señala Franz-Josef Patzelt. Esto significa que si la máquina funciona más lento o más rápido que la velocidad nominal, los contenedores se llenan antes o después. «Dependiendo de la velocidad, la máquina necesita entonces, por ejemplo, 270° o sólo 30° de rotación de la mesa giratoria», especifica el gerente de Tölke el problema. «El resultado es que la aguja de llenado se sumerge en el producto durante el proceso de llenado o la altura de caída hasta el nivel de llenado es demasiado alta y existe el riesgo de que el sistema se contamine con restos de producto que gotean o que queden burbujas de aire atrapadas en el producto».

En el pasado, los llenadores de productos que tienden a hacer espuma tenían que recurrir a menudo a máquinas lineales. Con estas máquinas, las agujas de llenado pueden acoplarse mecánicamente y levantarse al mismo tiempo que sube el nivel de llenado, de forma comparativamente sencilla con la ayuda de un motor eléctrico. Sin embargo, debido a su diseño, las máquinas de llenado lineal sólo son adecuadas para capacidades de llenado pequeñas y medianas de varios miles de botellas por hora. En cambio, para las capacidades de llenado por hora de más de 10.000 botellas, sólo las máquinas rotativas entran en juego. En este caso, sin embargo, cada aguja debe levantarse individualmente en el momento adecuado para evitar la inmersión a diferentes velocidades de la máquina o para mantener la altura de caída al mínimo. Es indispensable un posicionamiento preciso de los ejes. Tölke lo ha conseguido utilizando potentes motores lineales de LinMot.

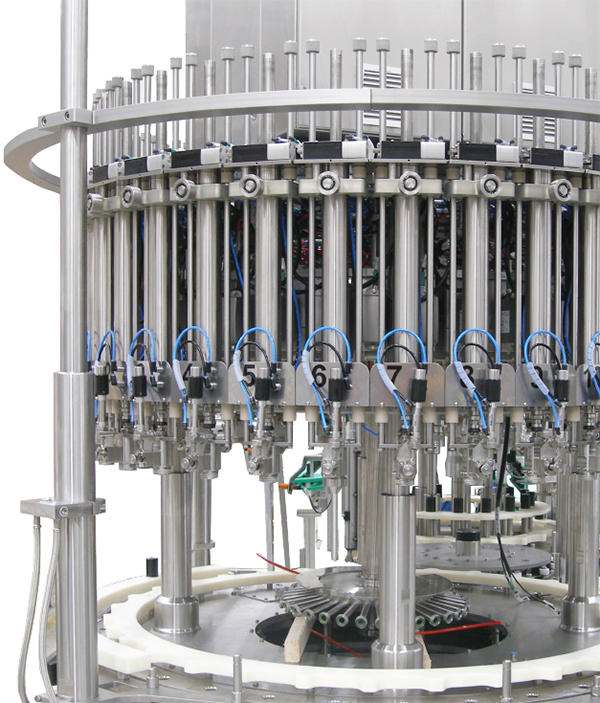

Al utilizar los motores lineales de LinMot, Tölke pudo desvincular el proceso de llenado del movimiento de la mesa giratoria y avanzar en la modularización. Esto significa que una estación de servicio puede ser sustituida mucho más rápidamente en caso de daños. (Foto: Rossmann

Máquina rotativa flexible con motores lineales

Los usuarios de una máquina rotativa con aguja de llenado de accionamiento eléctrico disfrutan de toda una serie de otras ventajas. Por ejemplo, los cambios de producto que sólo requieren un cambio en el movimiento de la carrera de las agujas de llenado pueden llevarse a cabo con sólo pulsar un botón. Esto elimina la costosa y lenta conversión de las curvas de elevación mecánica. También es posible realizar una gran variedad de perfiles de recorrido y así, por ejemplo, llenar botellas de formas diferentes sin tener que ajustar toda la configuración de la línea. Gracias al preciso sistema de medición de la posición de los motores lineales, la aguja de llenado también puede moverse por encima del nivel de llenado con una precisión de décimas de milímetro. Los valores de aceleración al bajar y subir la aguja de llenado también pueden ajustarse individualmente según sea necesario para reducir las cargas en la mecánica y optimizar el manejo del medio de llenado. «Incluso es posible una elevación muy dinámica de las agujas cuando se utilizan motores lineales porque, a diferencia de las curvas de elevación mecánicas, no actúan fuerzas destructivas en los ejes de los cojinetes», explica Markus Kröger, director de proyectos responsable de Tölke.

Rápida puesta en marcha de la producción tras un defecto

El desacoplamiento mecánico del movimiento de carrera de las agujas de llenado del movimiento del carrusel o de la mesa giratoria, que acompañó a la introducción de los motores LinMot, ha sido utilizado por Tölke para avanzar consecuentemente en la modularización de la máquina. Cada módulo de llenado forma ahora una unidad autosuficiente compuesta por un caudalímetro, un motor lineal, un servocontrolador y una válvula de llenado. Si una estación de llenado se daña, ahora se puede sustituir en poco tiempo, de modo que la máquina puede reanudar su trabajo mucho más rápidamente después de una colisión, por ejemplo. El desacoplamiento también permite completar el proceso de llenado de todos los envases del sistema antes de una parada planificada de la máquina y ponerla en estado de seguridad. Además, la tecnología permite que el control de la máquina se diseñe de forma que, en caso de fallo de las estaciones de llenado individuales, los cabezales de llenado afectados se desplacen a una posición segura y se eliminen del proceso de llenado activo. Esto reduce el tiempo de inactividad de la máquina al mínimo.

Preparados para la Industria 4.0

Pero el uso de motores lineales ofrece aún más ventajas que apoyan de forma óptima los conceptos modernos de la «Industria 4.0»: La información proporcionada por el servocontrolador, como la temperatura actual del motor o el curso de la aceleración, puede utilizarse para supervisar el proceso de llenado con el fin de detectar problemas mecánicos (Condition Monitoring) o colisiones en una fase temprana, por ejemplo. Las máquinas recientemente equipadas con la nueva tecnología de Tölke incluyen una máquina de llenado y tapado bloqueada con 36 estaciones de llenado y 16 estaciones de tapado, en la que el movimiento de la carrera de la aguja de llenado se asigna en cada caso con motores lineales de LinMot (estatores de la serie PS01-48 con rotores de la serie PL01-27).

Los motores lineales de la serie P01-48 de LinMot, completamente encapsulados en acero inoxidable, tienen un diseño deliberadamente compacto y no requieren juntas, bordes innecesarios, esquinas, agujeros o conexiones con tornillos. (Foto: LinMot)

Motores de acero inoxidable en IP69K

Estos accionamientos directos están fabricados completamente en acero inoxidable (1.4404/316L) y se caracterizan por el alto grado de protección IP69K. Las juntas se omitieron deliberadamente en el diseño del motor. Todas las conexiones están soldadas. Los motores también están totalmente encapsulados para evitar la formación de condensación. Gracias a estas propiedades y a la superficie de acero inoxidable cerrada y fácil de limpiar, los motores INOX son idóneos para su uso en máquinas e instalaciones de procesamiento de alimentos, cosméticos o productos farmacéuticos. Pero para los responsables de Tölke, ésta no fue en absoluto la única razón por la que decidieron utilizar los motores de acero inoxidable de la empresa suiza. Un factor decisivo fue el poco espacio que requieren los motores LinMot, ya que el espacio en la mesa giratoria es limitado. «Como unidad integrada, el motor lineal de LinMot es mucho más fácil de manejar para nuestros diseñadores y montadores que una combinación de motor y husillo de bolas de Serovo, y ocupa menos espacio», resume Markus Kröger. «Por lo tanto, es la solución ideal para las plantas en las que el proceso de llenado debe ser lo más flexible y eficiente posible, como ocurre con nuestras máquinas rotativas de alto rendimiento».

Estás viendo un contenido de marcador de posición de Yumpu. Para acceder al contenido real, haz clic en el siguiente botón. Ten en cuenta que al hacerlo compartirás datos con terceros proveedores.

Más información