Les entraînements linéaires électriques remplacent les vérins pneumatiques traditionnels dans de plus en plus d’applications. Le rendement des systèmes pneumatiques est faible et les frais de fonctionnement, de maintenance, de reconfiguration sont élevés. Une comparaison récente des coûts montre que les entraînements linéaires électriques, aux prix actuels des composants et de l’énergie électrique, s’amortissent en quelques mois, même dans le cas de mouvement point à point avec deux positions de fin de course. Leur utilisation permet aussi de réduire significativement l’empreinte carbone. De plus, ils assurent une meilleure flexibilité pour la conception et le contrôle des processus de production.

Pneumatique : 2/3 des coûts d’exploitation sont dépensés en énergie

Les actionneurs pneumatiques sont caractérisés par des coûts d’acquisition inférieurs, une bonne résistance à l’environnement (p.ex. aux variations de température et poussières) et une résistance élevée aux surcharges. Ils sont aussi simples à piloter et ne nécessitent pas un courant de maintien, quand ils sont installés en position verticale. L’air comprimé est aussi utilisé pour de nombreuses tâches (nettoyage, manutention, peinture…) dans les ateliers et environnements industriels. Les systèmes de compresseurs doivent donc être présents dans tous les cas. Il n’est donc pas étonnant que la technologie pneumatique soit utilisée dans une large gamme d’applications et qu’elle puisse être retrouvée dans beaucoup d’usines.

Toutefois, l’air comprimé est l’une des énergies les plus onéreuses, car les compresseurs ne peuvent transformer qu’une petite partie de l’énergie consommée en puissance utile. La grande majorité est dissipée en pertes de chaleur de compression. La plus récente des technologies d’alimentation en air comprimé peut atteindre un rendement d’environ 30 %. Des améliorations sont presque impossibles car les limites physiques ont pratiquement déjà été atteintes. En plus des coûts élevés du moteur, du compresseur, des pertes au démarrage et en fonctionnement, on peut rajouter les pertes supplémentaires que sont les fuites du système de distribution en air comprimé. En pratique, après les pertes additionnelles dans l’actionneur (sans optimisation), seulement environ 5 % de l’énergie consommée est disponible (Dessin, diapositive 19). Une conception optimale du réseau d’air comprimé, la détection rapide des fuites et des systèmes de récupération de l’énergie dissipée en chaleur peuvent améliorer l’efficacité. Le Ministère de l’Environnement allemand estime les économies d’énergie potentielles à 20 – 40%, et d’autres experts parlent même d’économies potentielles encore plus importantes.

Toutefois, même si ces économies potentielles peuvent être réalisées, les systèmes à air comprimé utilisent toujours l’énergie consommée de manière inefficace, avec un rendement maximal de 10 %. Ceci est aussi visible dans le calcul du coût total de possession (CTP) d’un compresseur. Si environ 10 % du coût total est dépensé pour l’acquisition et 10 % supplémentaires pour la maintenance du système, les dépenses énergétiques peuvent atteindre 70 à 80 % des coûts totaux pendant la vie d’un compresseur.

Il n’est donc pas étonnant que de plus en plus de sociétés, confrontées aux augmentations des prix de l’énergie et sensibilisées aux problèmes environnementaux (en particulier pour l’émission du CO2), tentent d’éliminer l’air comprimé ou de limiter son utilisation.

Aujourd’hui, et presque sans exception, des alternatives aux systèmes pneumatiques existent et sont parfaitement adaptées pour vos projets d’automatisation

Pour de nombreuses applications nécessitant des mouvements linéaires, le moteur linéaire électrique de forme tubulaire est un bon substitut aux vérins pneumatiques. Ces moteurs sont disponibles chez LinMot en divers modèles et gammes de puissance.

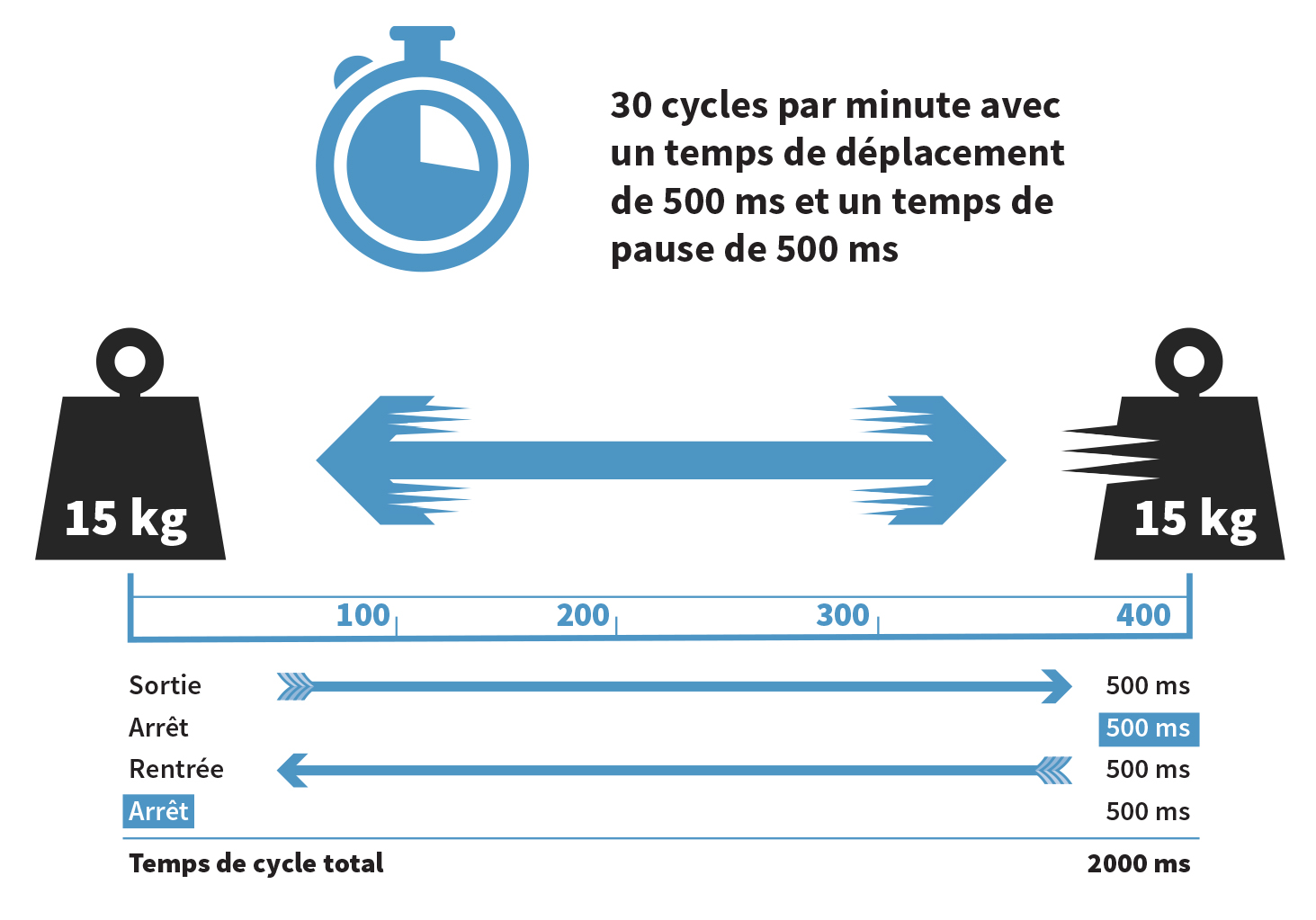

Les entraînements électriques sont en effet plus chers à l’achat que les vérins pneumatiques, mais l’analyse des coûts totaux, au cours de leur durée de vie, montre que les moteurs linéaires industriels de LinMot s’amortissent en quelques mois ou même semaines, même dans le cas de simples courses point à point entre deux positions. L’exemple suivant, avec une course horizontale point à point de 400 mm et une masse de 15 kg en mouvement, fonctionnant à 30 cycles par minute et un duty cycle de 50 % (=2,000 ms de temps de cycle) le démontre clairement.

Le temps de positionnement requis de 500 ms pour cette tâche est accompli avec une accélération de 10 m/s² et une vitesse de déplacement de 1 m/s. Le temps d’accélération, pendant lequel le moteur linéaire effectue le travail utile, est de 100 ms. Ceci veut dire que la consommation d’énergie effective a lieu pendant un cinquième du temps de positionnement. A l’arrêt et pendant le déplacement à vitesse constante, il ne consomme pas d’énergie, sinon celle qui est nécessaire pour surmonter les frottements. L’énergie cinétique du freinage est transformée en énergie électrique dans le moteur (via l’effet de générateur) et stockée dans les condensateurs intermédiaires de la servocommande où elle peut être utilisée pour le cycle suivant. Cette application peut être mise en œuvre à l’aide d’un moteur linéaire LinMot, taille P01-48x240F, en combinaison avec une servocommande LinMot, modèle E1100-XC/B1100-XC, avec une consommation continue d’énergie de moins de100 W.

En supposant 8 000 heures de fonctionnement par an (travail en trois équipes) et un prix de l’électricité de 0.12 EUR/kWh (prix pour les grands consommateurs industriels, taxes comprises, selon EUROSTAT) le coût total annuel de l’énergie se monte à 96 Euros. Une solution pneumatique serait beaucoup plus chère.

Si une masse de charge de 15 kg est transportée pneumatiquement à une vitesse (maximale) de 1 m/s, comme requis dans l’exemple d’application, l’analyse des courbes caractéristiques appropriées pour la conception des vérins pneumatiques d’un constructeur connu indique qu’un vérin pneumatique avec un piston de 50 mm doit être utilisé.

Contrairement au moteur linéaire, l’énergie (air comprimé) doit être fournie pendant tout le mouvement

L’énergie cinétique doit aussi être absorbée par des amortisseurs et elle ne peut pas être stockée pour le mouvement suivant. Selon sa fiche technique, le vérin choisi consomme 0.02529 dm³ d’air à 6 bars pour chaque millimètre de déplacement en double course. Pour une course de 400 mm, ceci signifie une consommation de 10.37 dm³ par cycle. A 30 cycles par minute, le vérin pneumatique requiert un total de 150 000 Nm³ d’air comprimé par an en fonctionnement continu (8 000 h/an). Si on présuppose des baisses de pression, des pertes dues aux fuites de l’ordre de 25%, le compresseur doit comprimer et fournir un total d’environ 190 000 Nm³ d’air dans le réseau. Un compresseur normal (moteur de 750 kW, capacité d’air de 7 500 Nm³/h) peut consommer 0.130 kWh d’énergie électrique pour comprimer 1 Nm³/h à 6 bars, y compris les pertes au démarrage et en fonctionnement et la manutention de l’air comprimé. Le coût d’énergie annuel total est donc de 3000 Euro (0.12 Euro/kWh*0.130kWh/m³*190 000 m³), soit 30 fois plus que dans le cas de l’équivalent électrique. Dans le cas d’un nombre de cycles par minute plus élevé, ce rapport serait encore plus défavorable pour le vérin pneumatique.

Dans le calcul de coût total, en plus des coûts d’énergie, il faut inclure aussi l’investissement et les frais de maintenance. Les essais ont démontré que la somme de ces éléments peut constituer environ 20 % du coût total d’exploitation. Dans l’exemple montré ici, il faut dépenser 750 Euro par an, donc le coût final d’exploitation se monte à 3 750 Euro. Les fabricants de solutions pneumatiques évaluent le coût total (après mesures d’efficacité énergétique) à 0.025 Euro par mètre cube standard d’air comprimé. Dans notre exemple, ceci voudrait dire un coût d’exploitation annuel total de 3 750 Euro pour la quantité de 150 000 Nm³ d’air comprimé pour un vérin, ce qui valide l’exemple ci-dessus.

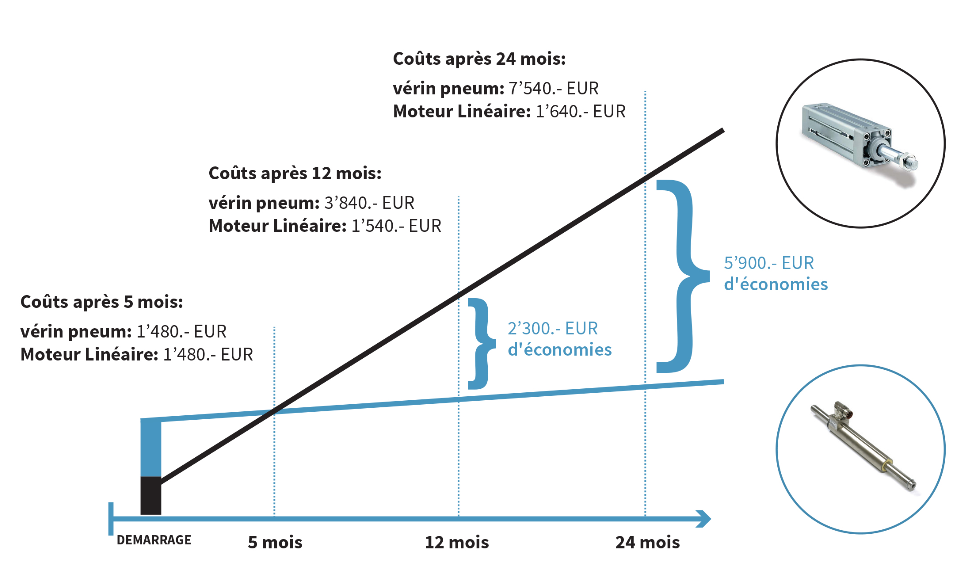

Un entraînement linéaire, par contre, y compris tous les composants nécessaires (câbles, onduleur, etc.), coûte plus qu’un entraînement pneumatique (y compris les vannes, les tuyauteries, etc.).

Toutefois, les frais d’énergie considérablement inférieurs signifient qu’un entraînement linéaire électrique s’amortit en moins de six mois ! Cette période passée, les économies sont significatives!

Dans notre exemple, les coûts d’énergie dépassent le coût d’investissement après seulement trois semaines.

L’analyse des coûts d’investissement et d’énergie dans cette application montre que les économies faites par l’utilisation d’un moteur linéaire industriel, comparées à l’utilisation d’un vérin pneumatique, sont respectivement de 2’300 EUR et 5’900 EUR en 12 et 24 mois de service.

Cela montre que si l’air est gratuit, l’air comprimé ne l’est certainement pas !

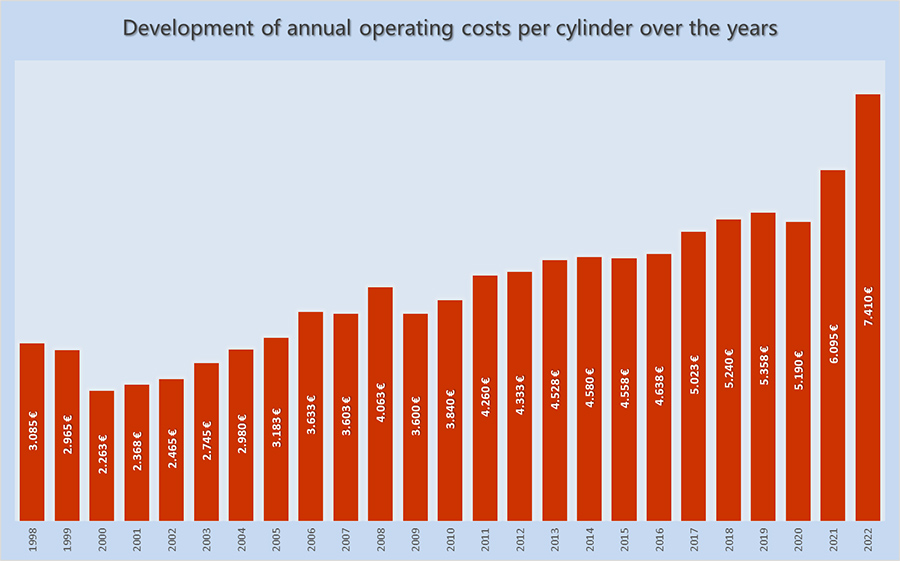

En raison de la hausse des prix de l’électricité, le coût d’exploitation annuel par cylindre dans cet exemple d’application était de 3’840 EUR en 2010 (@12 EUR/kWh) mais a presque doublé pour atteindre 7’400 EUR en 2022 (@0.26 EUR/kWh).

Les émissions de CO2 peuvent être drastiquement réduites en passant à l’entraînement linéaire électrique, apportant ainsi un autre bénéfice énorme. L’énergie supplémentaire de 24 000 kWh, requise par le vérin pneumatique dans cet exemple, entraîne une production annuelle de 12 000 kg de CO2.

Ainsi, les données CO2 le disent clairement : passez en entraînements électriques directs!

Un cylindre pneumatique de 3 kg produit 12 000 kg de CO2!

Outre des besoins énergétiques inférieurs, la variante électrique possède l’avantage d’une meilleure flexibilité dans la conception des séquences de production et de systèmes de contrôle. Les séquences de mouvements dans les entraînements linéaires électriques peuvent être nettement plus dynamiques. Ils présentent aussi une meilleure répétabilité. Le profil de mouvement peut être programmé librement. Des séquences de mouvements complexes peuvent être mises en œuvre rapidement et sans difficulté. Ils peuvent aussi être adaptés aux nouvelles exigences, même en cours de fonctionnement. Les entraînements linéaires électriques sont beaucoup moins bruyants et ont une durée de vie plus importante. Ils ne sont pas sensibles aux changements de charge et peuvent être arrêtés et démarrés en douceur. Les données produites dans le variateur permettent le suivi des différentes variables du processus, sans besoin de capteurs supplémentaires, et peuvent être utilisées pour diagnostiquer le système à distance. Non des moindres avantages : le système requiert moins de composants individuels. De plus, ils peuvent être entretenus et remplacés plus aisément que dans le cas des systèmes pneumatiques. Ceci est reflété par des coûts plus faibles de l’installation, de la maintenance et de la logistique.

Lorsque plus de deux positions sont nécessaires, quand les mouvements doivent être synchronisés avec l’axe maître, ou quand la durée de vie ou la dynamique d’un vérin pneumatique ne suffisent plus, les concepteurs se tournent volontiers, depuis des années, vers les entraînements linéaires directs de LinMot. En raison des coûts d’exploitation élevés des actionneurs pneumatiques, l’utilisation des moteurs linéaires industriels est de plus en plus rentable, même dans le cas de simples mouvements point à point avec deux positions de fin de course. Ceci est particulièrement vrai, lorsque les mouvements sont effectués régulièrement dans des opérations cycliques et alors que les vérins pneumatiques doivent être surdimensionnés pour des raisons de vitesse ou de charge. Dans ces cas, l’entraînement électrique linéaire est rentabilisé en quelques semaines.

Le commerce en ligne ne cesse de croître. Chaque commande passée donne lieu à un ordre d’expédition simultané. Afin de proposer une solution optimale en termes de durabilité et de consommation de cartons, l’entreprise de construction mécanique KRAFT a développé la « Kraft VPS100 ». Les moteurs linéaires de LinMot sont de la partie.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de Yumpu. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations