La machine rotative combine les avantages du dosage par piston et par débit : Combiner les avantages du dosage par débit avec ceux du dosage par piston dans une machine de remplissage rotative est ce que souhaitent de nombreux utilisateurs. Tölke, spécialiste des machines d’emballage, a réalisé cet exploit en utilisant des moteurs linéaires LinMot. L’opérateur de la ligne bénéficie de temps de changement plus courts, de moins de déchets, de temps d’arrêt réduits et d’une machine plus flexible. Une variante flexible et rapide du remplissage.

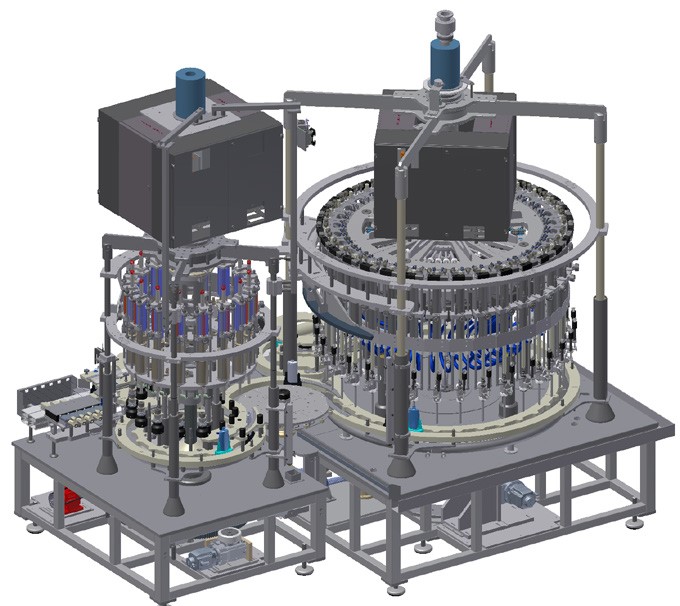

Machine de remplissage et de bouchage flexible de Tölke pour une cadence allant jusqu’à 300 bouteilles/min avec un volume de remplissage allant jusqu’à 250 ml. (Rendu : Tölke)

« Les cames de levage mécaniques ont fait leurs preuves dans la mise en œuvre des processus de levage depuis des décennies et continueront à l’avenir à se trouver dans de nombreuses machines de remplissage et de bouchage dans les segments de performance inférieurs et moyens », déclare Franz-Josef Patzelt, l’un des directeurs généraux de Franz Tölke GmbH. « Cependant, avec leurs homologues électroniques, le processus de remplissage peut être adapté beaucoup plus facilement aux exigences individuelles des produits et un changement de produit peut être effectué plus rapidement, comme l’exigent également de plus en plus d’utilisateurs. »

Méthodes de dosage concurrentes

Jusqu’à présent, le dosage dans les machines de remplissage rotatives plus simples est généralement réalisé au moyen de pistons, le mouvement de course du piston étant effectué par une courbe de course mécanique. L’avantage du remplissage par piston est que la quantité de remplissage déjà transportée est toujours connue pendant le processus de remplissage. Cette fonction est utilisée, par exemple, pour les fluides qui ont tendance à mousser, afin de relever l’aiguille de remplissage via la courbe de course de manière synchrone avec le niveau de remplissage, de sorte qu’elle ne plonge pas dans le fluide. Malgré cet avantage impressionnant, la technologie du piston présente également certains inconvénients. Par exemple, le piston est difficile à nettoyer en raison du joint de piston requis et ne peut être utilisé pour le NEP/SEP que dans une mesure limitée. De plus, la force mécanique exercée par le piston modifie certains produits. Un autre inconvénient est que les grands volumes de remplissage nécessitent de grands pistons et qu’une modification de la quantité à doser ne peut donc être mise en œuvre que de manière limitée sans une transformation de la machine qui prend du temps.

En alternative au dosage par piston, la quantité de remplissage est donc déterminée par une mesure du débit volumique pompé. L’avantage de cette méthode est que la quantité de remplissage peut être facilement modifiée lorsque le produit est changé. En outre, seules des forces mécaniques minimes agissent sur le support et il n’y a pas de pièces mécaniques à entretenir. Le nettoyage CIP/SIP est possible sans aucun problème.

Découplage des séquences de mouvement

« Dans une machine rotative avec un système de dosage de la quantité de remplissage basé sur la mesure du débit, la vitesse de remplissage est toutefois découplée du mouvement de l’aiguille de remplissage commandé par la courbe de course », souligne Franz-Josef Patzelt. Cela signifie que si la machine tourne plus lentement ou plus rapidement que la vitesse nominale, les conteneurs sont remplis plus tôt ou plus tard. « En fonction de la vitesse, la machine a alors besoin, par exemple, de 270° ou seulement de 30° de rotation du plateau rotatif », précise le directeur de Tölke. « Il en résulte que l’aiguille de remplissage plonge dans le produit pendant le processus de remplissage ou que la hauteur de chute par rapport au niveau de remplissage est trop élevée et qu’il y a un risque de contamination du système par des résidus de produit qui s’égouttent ou que des bulles d’air soient piégées dans le produit ».

Par le passé, les remplisseurs de produits qui ont tendance à mousser devaient souvent recourir à des machines linéaires. Avec ces machines, les aiguilles de remplissage peuvent être couplées mécaniquement et soulevées en même temps que le niveau de remplissage monte, comparativement simplement à l’aide d’un moteur électrique. Toutefois, en raison de leur conception, les remplisseuses linéaires ne conviennent qu’aux petites et moyennes capacités de remplissage de plusieurs milliers de bouteilles par heure. Pour des capacités de remplissage horaire de plus de 10 000 bouteilles, en revanche, seules les machines rotatives entrent en ligne de compte. Dans ce cas, cependant, chaque aiguille doit être levée individuellement au bon moment pour éviter de plonger à des vitesses différentes de la machine ou pour maintenir la hauteur de chute à un minimum. Un positionnement précis des axes est indispensable. Tölke y est parvenu grâce aux puissants moteurs linéaires de LinMot.

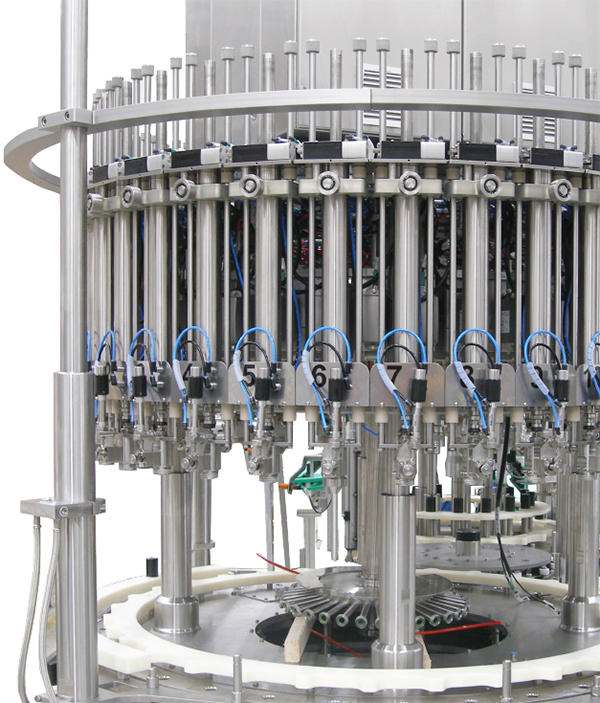

En utilisant les moteurs linéaires de LinMot, Tölke a pu découpler le processus de remplissage du mouvement de la table rotative et faire progresser la modularisation. Cela signifie qu’une station-service peut être remplacée beaucoup plus rapidement en cas d’avarie. (Photo : Rossmann)

Machine rotative flexible avec moteurs linéaires

Les utilisateurs d’une machine rotative équipée d’une aiguille de remplissage à entraînement électrique bénéficient de toute une série d’autres avantages. Par exemple, les changements de produit qui ne nécessitent qu’une modification de la course des aiguilles de remplissage peuvent être effectués par simple pression sur un bouton. Cela permet d’éviter la conversion, longue et coûteuse, des courbes de levage mécaniques. Il est également possible de réaliser une grande variété de profils de déplacement et donc, par exemple, de remplir des bouteilles de forme différente sans avoir à ajuster toute la configuration de la ligne. Grâce au système de mesure précis de la position des moteurs linéaires, l’aiguille de remplissage peut également être déplacée au-dessus du niveau de remplissage avec une précision de l’ordre du dixième de millimètre. Les valeurs d’accélération lors de l’abaissement et de l’élévation de l’aiguille de remplissage peuvent également être ajustées individuellement selon les besoins afin de réduire les charges sur la mécanique et d’optimiser la manipulation du produit de remplissage. « Même une élévation hautement dynamique des aiguilles est possible en utilisant des moteurs linéaires car, contrairement aux courbes de levage mécaniques, aucune force destructive n’agit sur les arbres porteurs », explique Markus Kröger, le chef de projet responsable chez Tölke.

Démarrage rapide de la production après un défaut

Le découplage mécanique de la course des aiguilles de remplissage par rapport au mouvement du carrousel ou de la table rotative, qui a accompagné l’introduction des moteurs LinMot, a été utilisé par Tölke pour faire progresser de manière constante la modularisation de la machine. Chaque module de remplissage constitue désormais une unité autonome composée d’un débitmètre, d’un moteur linéaire, d’un servo-contrôleur et d’une vanne de remplissage. Si une station de remplissage est endommagée, elle peut désormais être remplacée en peu de temps, de sorte que la machine peut reprendre le travail beaucoup plus rapidement après une collision, par exemple. Le découplage permet également d’achever le processus de remplissage de tous les conteneurs du système avant un arrêt planifié de la machine et de mettre celle-ci dans un état sûr. En outre, la technologie permet de concevoir la commande de la machine de telle sorte qu’en cas de défaillance de certains postes de remplissage, les têtes de remplissage concernées se mettent en position de sécurité et sont éliminées du processus de remplissage actif. Cela permet de réduire au minimum les temps d’arrêt de la machine.

Prêt pour l’industrie 4.0

Mais l’utilisation de moteurs linéaires offre encore plus d’avantages qui soutiennent de manière optimale les concepts modernes de l' »industrie 4.0″ : Les informations fournies par le servocontrôleur, telles que la température actuelle du moteur ou l’évolution de l’accélération, peuvent être utilisées pour surveiller le processus de remplissage afin de détecter à temps les problèmes mécaniques (surveillance de l’état) ou les collisions, par exemple. Parmi les machines récemment équipées de la nouvelle technologie par Tölke, on trouve une machine de remplissage et de bouchage bloquée avec 36 stations de remplissage et 16 stations de bouchage, où le mouvement de course de l’aiguille de remplissage est mis en correspondance dans chaque cas avec des moteurs linéaires de LinMot (stators de la série PS01-48 avec rotors de la série PL01-27).

Les moteurs linéaires de la série P01-48 de LinMot, qui sont entièrement encapsulés dans de l’acier inoxydable, ont une conception délibérément compacte et ne nécessitent pas de joints, de bords inutiles, d’angles, de trous ou de raccords à vis. (Photo : LinMot)

Moteurs en acier inoxydable en IP69K

Ces entraînements directs sont entièrement réalisés en acier inoxydable (1.4404/316L) et se caractérisent par la classe de protection élevée IP69K. Les joints ont été délibérément omis dans la conception du moteur. Toutes les connexions sont soudées. Les moteurs sont également entièrement encapsulés pour éviter la formation de condensation. Grâce à ces propriétés et à la surface fermée et facile à nettoyer en acier inoxydable, les moteurs INOX sont parfaitement adaptés à une utilisation dans les machines et les systèmes de traitement des produits alimentaires, cosmétiques ou pharmaceutiques. Mais pour les responsables de Tölke, ce n’est pas la seule raison pour laquelle ils ont décidé d’utiliser les moteurs en acier inoxydable de l’entreprise suisse. Le faible encombrement des moteurs LinMot en particulier a été un facteur décisif, car l’espace sur la table rotative est limité. « En tant qu’unité intégrée, le moteur linéaire de LinMot est beaucoup plus facile à manipuler pour nos concepteurs et nos assembleurs qu’une combinaison de moteur et de vis à billes Serovo et prend moins de place », résume Markus Kröger. « C’est donc la solution idéale pour les usines où le processus de remplissage doit être aussi flexible et efficace que possible, comme c’est le cas avec nos machines rotatives à haute performance. »

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de Yumpu. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations