La pandémie de COVID-19 a changé nos vies à bien des égards, et les mois d’isolement ont eu un effet profond sur nos habitudes quotidiennes et l’image que nous avons de nous-mêmes. Pendant cette période d’introspection et d’interaction sociale limitée, de nombreuses personnes ont commencé à repenser et à affiner leurs rituels de soins. Une tendance notable est apparue au cours de cette période : la « skinification » des soins capillaires.

You are currently viewing a placeholder content from Default. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.

Pendant l’enfermement, de nombreuses personnes ont utilisé elles-mêmes des colorants capillaires, ce qui a souvent endommagé leurs cheveux. Cette expérience a renforcé le désir de soins et de réparations intensifs et a conduit à un boom des nouveaux produits axés sur la «skinification». La «skinification» consiste à combiner les soins capillaires avec les principes des soins de la peau, en utilisant des ingrédients nourrissants de haute qualité que l’on trouve couramment dans les produits de soins de la peau. Grâce à ce nouvel intérêt des consommateurs, l’industrie de la beauté et des soins à domicile en Allemagne a été largement en mesure de surmonter les conditions économiques difficiles en 2023, malgré la baisse continue des dépenses de consommation et une forte propension à l’épargne. Les ventes nationales de produits de toilette et de cosmétiques ont augmenté de 10,6% pour atteindre 15,8 milliards d’euros. La croissance la plus forte a été enregistrée par les déodorants avec une augmentation de 21,2%, suivis par les cosmétiques de couleur tels que les rouges à lèvres, le maquillage et les vernis à ongles avec une augmentation de 17,7%. Les ventes de parfums ont augmenté de 15 %.

Mais la technologie de production peut-elle suivre le rythme de l’énorme demande de produits créée par les nouvelles tendances en matière de soins ? Depuis des décennies, un fabricant renommé de machines spéciales de Weilheim, dans l’Oberbayern, en Allemagne, s’efforce de répondre à cette question par un oui retentissant. Qu’il s’agisse d’injections structurées et filigranes, de formulations organiques, de rouges à lèvres et de bâtons de soin extrêmement doux ou mats, ou encore de mascaras, de sérums, de crèmes et de déodorants, les systèmes de remplissage et de production de Weckerle Maschines sont à la hauteur de l’extraordinaire diversité des produits de l’industrie cosmétique. Le fabricant de machines, qui met l’accent sur la durabilité et la neutralité climatique, propose de nombreuses caractéristiques innovantes, notamment la possibilité d’intégrer différentes technologies de remplissage et de traiter des produits cosmétiques complexes présentant une large gamme de propriétés rhéologiques. « Il est très important de pouvoir distribuer différents produits car le portefeuille de produits de l’industrie et de nos clients est très varié », explique Florian Gander, responsable de la conception mécanique chez Weckerle, pour expliquer l’une des raisons qui ont conduit au développement d’une nouvelle machine linéaire de remplissage et de traitement. Le nouveau système de remplissage unique MultiStick MS3 se concentre sur les paramètres clés essentiels du processus, tels que le dosage précis, le chauffage et le refroidissement des rouges à lèvres de haute qualité et d’autres produits cosmétiques et de soin. En outre, ce processus unique intègre toutes les technologies de remplissage (top & backfill, moules en silicone et en métal), offrant aux clients un maximum de flexibilité et de fiabilité dans leur production.

D’une manière générale, les moteurs linéaires et rotatifs linéaires LinMot séduisent par leur conception intelligente et leur taille, ainsi que par leur facilité d’utilisation et d’entretien. Sans oublier les performances que ces entraînements ont à offrir.

Mais ce n’est pas seulement la variété des produits qui est importante pour les clients. Outre la tendance croissante à la réduction de la taille des lots et le désir d’internaliser une production précédemment externalisée, la flexibilité de traitement des nouvelles machines est une priorité absolue. « L’une des exigences très claires du client pour la MS3 était le changement rapide de format, car il produit 12 produits différents sur la machine », explique M. Gander. Le fait que ce changement de format puisse être effectué en moins de 25 minutes est également dû aux composants LinMot, qui sont utilisés comme solutions standardisées pour les systèmes de manutention chez Weckerle depuis plus de 20 ans.

Le système d’alimentation de la machine MultiStick a été réalisé avec LinMot: En combinaison avec les pinces parallèles montées, les conteneurs sont saisis, alignés et déposés par les guides H LinMot. Grâce aux propriétés spécifiques de ces guides, la course en Z a pu être modifiée de manière à ce que les ingénieurs de Weckerle restent plus indépendants de la charge suspendue en dessous. Outre les mouvements de prise et de dépose standard, les guides linéaires LinMot permettent également de réaliser divers autres processus : une station de déchargement équipée d’un préhenseur pivotant saisit les composants, les tourne de 90 degrés et les dépose dans une goulotte ou les place sur un convoyeur d’évacuation. Ceci est également possible sans problème, car la conception intelligente des guides linéaires LinMot sert également de dispositif anti-torsion et absorbe facilement les forces externes ainsi que les moments de torsion et de flexion.

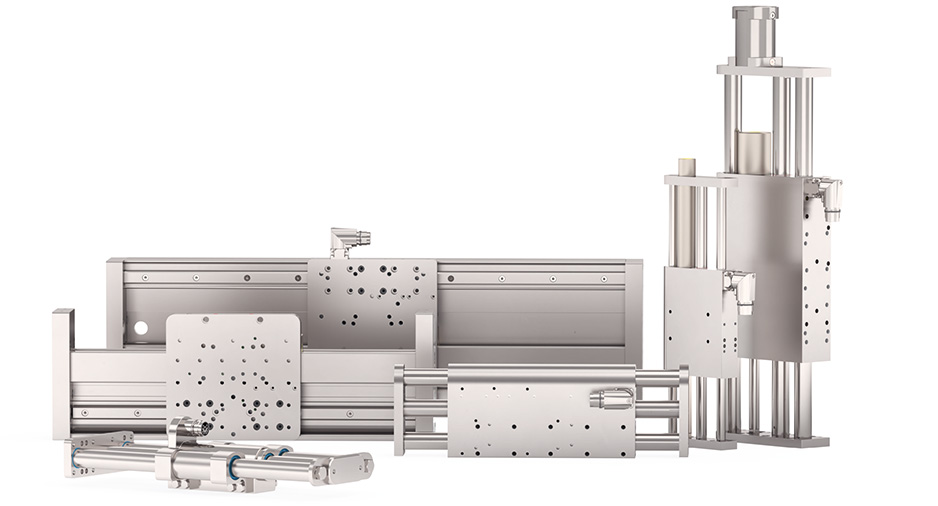

Les modules linéaires et les guides linéaires LinMot, très dynamiques, sont des systèmes préassemblés et prêts à être installés, basés sur les guides B et H qui ont fait leurs preuves depuis plus de vingt ans. Ces solutions d’entraînement avancées offrent tous les avantages de conception de la technologie d’entraînement la plus récente et sont capables de mettre en œuvre de manière précise et fiable une large gamme de séquences de mouvement complexes pour une variété d’applications clients. Grâce à un large éventail de classes de résistance, de tailles, de longueurs de course et à une gamme complète d’accessoires, ainsi qu’à des versions en acier inoxydable et à des longueurs de course allant jusqu’à 2 mètres, les guidages linéaires et les modules LinMot offrent des performances exceptionnelles dans tous les environnements de production et dans toutes les intégrations de machines.

La précision des moteurs PR01 et PR02 est particulièrement remarquable, car elle est essentielle dans l’industrie cosmétique et serait difficile à obtenir avec des systèmes pneumatiques en raison de leur contrôlabilité limitée et de leur faible répétabilité. « L’industrie est tellement diversifiée qu’il est impossible de prédire les géométries et les structures que les rouges à lèvres, par exemple, auront à l’avenir. C’est pourquoi la flexibilité de LinMot est essentielle pour Weckerle, car elle ne serait tout simplement pas possible avec des solutions pneumatiques de positionnement en fin de course », explique M. Gander.

L’un des principaux avantages des moteurs linéaires rotatifs LinMot est leur capacité à simplifier considérablement les processus de vissage.

La conception modulaire unique de la série PR02 permet également des séquences de mouvement précises grâce à un boîtier mince, anodisé dur avec une longueur d’installation réduite dans laquelle diverses caractéristiques LinMot telles que des capteurs de force et de couple peuvent être intégrées. Ceux-ci permettent un contrôle de la force et du couple de haute précision en boucle fermée, ainsi que des processus de vissage reproductibles et enregistrables avec précision. Florian Gander souligne : « De nouvelles exigences concernant les processus de vissage dans nos systèmes, qui doivent traiter une large gamme de produits différents, apparaissent très rapidement. La qualité supérieure des moteurs linéaires rotatifs LinMot est également démontrée par le fait que nous n’avons aucun problème à trouver le début du filetage, même avec un large éventail de produits.»

Sur la base de notre très bonne expérience, lorsque la précision et la dynamique sont importantes, notre choix se porte sur LinMot.

La configuration du porte-pièce et le nombre de cellules de charge à utiliser varient en fonction de la machine de coulée. Il est donc extrêmement important de pouvoir changer rapidement de format, y compris sur une autre station de préhension. Un moteur linéaire rotatif LinMot est utilisé ici, qui se déplace avec le préhenseur, saisit la pièce, tourne de 180 degrés et place une partie du produit sur le capteur de pesage et l’autre partie à nouveau sur le porte-pièce – un mouvement classique de chargement et de déchargement. Weckerle n’a pas eu à remplacer l’ensemble de la pince, mais seulement les mâchoires. Cependant, comme une plaque de préhension peut contenir jusqu’à dix mâchoires, l’unité présente une inertie de masse élevée. « Le PR01 a été utilisé précisément en raison de ces exigences techniques. Le mouvement doit être effectué en un temps de cycle court, c’est pourquoi ce moteur rotatif linéaire de LinMot, combiné à un réducteur, est parfait pour cette tâche », explique Gander. Avec des rapports de vitesse sélectionnables et des rails de guidage pour absorber les forces latérales, le LinMot PR01 avec réducteur agit également comme le cœur de la machine dans de nombreuses autres applications de fermeture, de vissage et d’assemblage, en fournissant un couple élevé même avec des charges d’inertie importantes.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de Yumpu. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations