Un pliage simple avec des moteurs linéaires. Garantir à tout moment des résultats d’emballage optimaux, même lorsque les caractéristiques des produits varient et que les types de produits changent fréquemment, voilà l’un des plus grands défis d’un constructeur de machines. Alpenland Maschinenbau GmbH, en abrégé ALPMA, l’a relevé et maîtrisé avec succès : La nouvelle machine de mise sous film MultiSAN emballe sans compromis les fromages à pâte molle ronds et rectangulaires, ainsi que les fromages au format Carospar, cylindrique ou demi-lune. Il n’est plus nécessaire de procéder à des transformations coûteuses ou à de longs temps d’équipement.

« Il y a aujourd’hui des fromageries qui n’ont que très peu de sortes de fromage dans leur programme, mais qui changent tout de même leur production toutes les deux ou trois heures, parce qu’elles produisent chaque chargement de camion en fonction de la commande », rapporte Helmut Eitermoser, le constructeur de la MultiSAN, et cite ainsi un cas spécial de changements fréquents de produits, auxquels d’autres clients d’ALPMA doivent également faire face pour diverses raisons. La plupart du temps, les causes des tailles de lots toujours plus petites sont les mêmes que dans d’autres secteurs : des exigences de produits spécifiques aux clients, des durées de vie de produits toujours plus courtes ou une diversité de produits toujours plus grande.

Fin des compromis

Jusqu’à présent, les installations d’emballage dans lesquelles un arbre royal mécanique et des engrenages à came montés sur celui-ci assurent le mouvement synchronisé des différents agrégats sont très répandues dans les fromageries. « Ces machines à cames étaient et sont toujours la bonne solution lorsqu’il s’agit d’emballer un seul type de produit. Elles sont très précises, rentables et durables », constate Helmut Eitermoser. « Même deux formes de format similaires – comme le rond et le demi-lune – et des produits de tailles différentes d’une même forme peuvent encore être traités sur eux à un coût raisonnable. Toutefois, il faut alors toujours faire un compromis, ce qui signifie tout simplement que les emballages des variantes de produits respectives restent en deçà de l’optimum ».

Si plusieurs produits différents doivent être emballés rapidement avec un emballage plié ou enveloppé sur une seule et même machine, la machine à cames atteint toutefois ses limites, car des transformations importantes, voire un remplacement de la machine, sont nécessaires avant un changement de produit. En France, pays d’origine du fromage à pâte molle et de l’emballage par enveloppement, la demande d’une solution plus flexible s’est donc faite de plus en plus pressante. ALPMA, en tant que fournisseur leader mondial de techniques de processus, d’installations, de découpe et d’emballage pour les fromageries, a tenu compte de ce souhait en développant la MultiSAN.

Grâce aux moteurs linéaires de LinMot, la nouvelle machine d’emballage sous film d’ALPMA peut traiter beaucoup plus de produits différents sans modifications. (Source : ALPMA)

Arbre royal électronique et cames

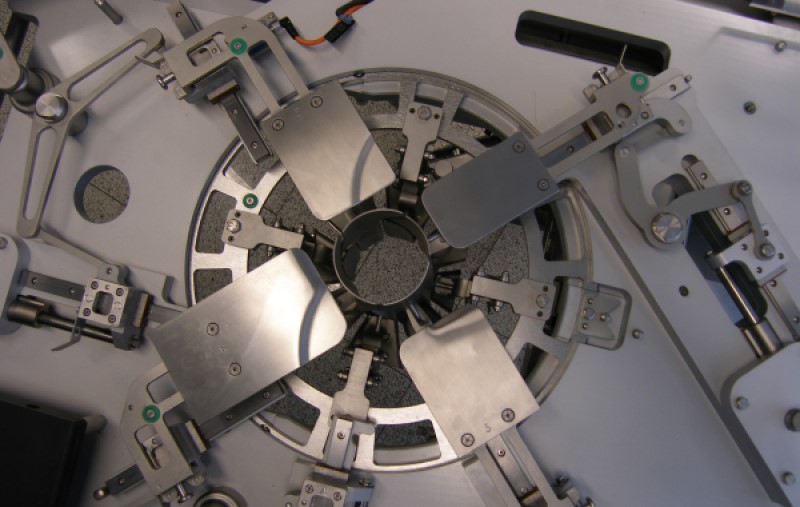

La grande flexibilité offerte par la nouvelle machine de mise sous film n’est pas le fruit du hasard. Ce n’est qu’avec l’utilisation de la technique d’entraînement direct la plus moderne en combinaison avec un arbre principal virtuel et des cames électroniques, qui ont complètement remplacé les pendants mécaniques, qu’ALPMA a créé les bases nécessaires à cela. Le pliage de l’enveloppe au fond du fromage, typique de l’emballage par enveloppement, est désormais produit à l’aide de quatre moteurs linéaires LinMot montés horizontalement, qui entraînent chacun une lamelle de fermeture via une tringlerie. Après que la machine a enveloppé le fromage dans un film d’emballage et l’a fixé sur un plateau circulaire à l’aide d’une pince, les lamelles compriment rapidement le film qui dépasse sur la face inférieure du produit, l’une après l’autre, de manière à obtenir le pliage souhaité. Un autre axe de moteur linéaire transporte ensuite le fromage hors du plateau circulaire sur un tapis qui le transporte ensuite vers les stations suivantes.

Moteurs linéaires LinMot : une densité de puissance inégalée

« Lors de montages de démonstration, il s’est avéré que les servomoteurs rotatifs ne convenaient pas à cette tâche, car ils prennent trop de place », explique Helmut Eitermoser pour justifier la décision de principe en faveur des moteurs linéaires. Lors de la phase d’évaluation qui a suivi, LinMot a pu s’imposer face à plusieurs concurrents. « Seuls les moteurs LinMot ont montré la performance requise pour les petites dimensions que nous souhaitions », résume le constructeur. « Si les moteurs d’autres fabricants ont atteint la même performance, ce n’était qu’avec des dimensions deux fois plus grandes ! » Le MultiSAN utilise des moteurs de type PS01-23x160H-HP-R qui – sans tenir compte du raccordement par connecteur à l’extrémité – n’ont qu’un diamètre de 23 mm (stator) et sont néanmoins en mesure de fournir une force de pointe maximale de 130 N avec le régulateur LinMot E1130-DP-HC. Les curseurs correspondants sont disponibles dans le catalogue en diverses variantes pour des courses de 20 à 780 mm. Pour le MultiSAN, c’est la version pour une course de 120 mm qui a été choisie.

Grâce à leur forme ronde, les moteurs linéaires LinMot atteignent des densités de puissance extrêmement élevées. (Source : LinMot)

Changement complet de format en quelques minutes

Cette forme de construction peu encombrante des moteurs linéaires a également contribué de manière décisive à ce que la machine n’occupe que la surface au sol qu’occupait déjà la variante comparable avec arbre principal mécanique, la SAN 80 TS. Le nombre de cycles est également identique : les deux machines fonctionnent jusqu’à 80 cycles. Mais les points communs s’arrêtent là. Car grâce à la technique d’entraînement direct, la MultiSAN a pu être construite de manière beaucoup plus modulaire et conçue pour une utilisation plus flexible. Ainsi, ALPMA a réuni l’unité mécanique avec les entraînements à lamelles en un module qui peut être utilisé plusieurs fois dans la machine et qui est construit de manière à servir en même temps de dissipateur thermique pour les moteurs linéaires. Le changement de format est devenu extrêmement simple grâce à la structure modulaire conséquente et à l’utilisation d’entraînements électriques au lieu d’un arbre principal mécanique sur la MultiSAN : Le module de fermeture peut être détaché en quelques gestes et monté dans une autre position, sans qu’il soit nécessaire de détacher le câble d’alimentation flexible du moteur linéaire. Il suffit ensuite de lancer le programme correspondant via le guidage convivial de l’utilisateur sur l’écran tactile et la même machine qui, il y a quelques minutes, traitait par exemple encore des fromages ovales, peut désormais emballer un fromage au format Karo-spar. De plus, divers kits de transformation (kits de format) faciles à monter et à démonter élargissent le spectre d’utilisation de la MultiSAN.

ALPMA a formé les moteurs LinMot avec le mécanisme de fermeture en un module qui peut être utilisé plusieurs fois dans la machine et qui est construit de manière à servir en même temps de dissipateur thermique pour les moteurs linéaires. (Source : F. Rossmann)

Des résultats d’emballage toujours optimaux

« Nous avons en outre utilisé le comportement de réaction très sensible et direct des moteurs linéaires LinMot pour donner à l’opérateur un instrument lui permettant de réagir aux variations de la consistance du produit », ajoute Helmut Eitermoser. « Le responsable sur place peut ainsi définir lui-même ses propres paramètres pour différentes consistances, de sorte qu’en cas de modification des caractéristiques du produit, l’opérateur de la machine peut adapter les réglages de la machine en appuyant simplement sur un bouton pendant le fonctionnement ». Ainsi, avec la MultiSAN, des résultats optimaux sont toujours garantis, non seulement pour les différents formats de produits, mais aussi pour les inévitables petites variations du processus de production.

Grâce à l’utilisation de la technique d’entraînement direct, la MultiSAN a pu être découplée mécaniquement de manière à ce que les composants sensibles puissent être rabattus hors de la zone de nettoyage de la mousse. En même temps, cette position de nettoyage facilite l’accès à la machine en cas de maintenance. (Source : ALPMA)

Les ventes de machines ont doublé

Avec ces caractéristiques, la nouvelle machine d’emballage d’ALPMA a touché le nerf du marché, comme le prouvent de manière impressionnante les chiffres de vente : dès les premiers mois après l’introduction de la machine, ils ont été deux fois plus élevés que les commandes habituelles dans la même période. ALPMA ne veut pas se reposer sur ce succès et bricole déjà des perfectionnements de la MultiSAN, comme le révèle le constructeur de l’entreprise : « Nous sommes encore loin d’avoir épuisé les possibilités des moteurs linéaires LinMot. Nous travaillons donc à augmenter le débit de la machine à 100 cycles ». Mais ce n’est pas tout : jusqu’à présent, les moteurs linéaires sont pilotés par des régulateurs LinMot qui communiquent avec la commande de la machine, un API de Schneider Electric, via Profibus. Mais ALPMA travaille déjà au passage à Sercos III, et le fait que LinMot ait déjà assuré une prise en charge directe des régulateurs de Schneider Electric est très utile pour le constructeur de machines. « Cette intégration signifie pour nous qu’après la conversion, nous pourrons réguler avec encore plus de précision et que nous n’aurons plus besoin que d’un seul environnement de programmation », déclare Helmut Eitermoser, plein d’espoir pour l’avenir.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de Yumpu. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations