Flexible et rapide comme l’éclair : les entraînements électriques directs permettent de réaliser des modules pick-and-place qui fonctionnent de manière particulièrement efficace, précise et dynamique. En outre, ils peuvent être utilisés de manière plus flexible, sont plus compacts et nécessitent moins de montage et de maintenance que leurs homologues à entraînement pneumatique ou à came. La société suisse PARO AG a rendu tous ces avantages particulièrement faciles d’accès pour elle-même et ses clients avec le développement du PARO-Blitz. Le constructeur de machines utilise le système Pick&Place pour mettre en place des systèmes d’assemblage et des machines spéciales qui jouent dans la cour des grands en termes de productivité.

« Le temps de cycle requis pour les systèmes d’assemblage a presque été divisé par deux en quelques années et approche désormais la seconde », déclare Gregory Kyd, directeur technique de la société suisse PARO AG. « Il est toujours possible de réaliser des solutions de prise et de déplacement aussi rapides avec des systèmes pneumatiques ou des plaques à cames. Mais les entraînements directs sont beaucoup plus efficaces, peu encombrants et flexibles, comme le montre notre PARO-Blitz. » Il s’agit d’un système de prise et de déplacement particulièrement compact, composé d’un moteur linéaire disposé horizontalement et d’un autre disposé verticalement, qui déplace une charge maximale de 5 kg, selon la course et la dynamique requises, et atteint jusqu’à 60 cycles par minute. Une option de montage simple (fixation en queue d’aronde) permet une adaptation rapide et précise des pinces et autres unités de manutention. Les positions peuvent être approchées avec une précision de répétition de +/-0,05 mm grâce à un réglage fin sur le dispositif de fixation et à la précision des entraînements linéaires. L’un des principaux avantages par rapport aux systèmes pick-and-place à entraînement pneumatique est la plus grande flexibilité que le PARO-Blitz doit à la technologie de l’entraînement direct. Les mouvements étant générés et commandés de manière purement électrique, l’opérateur de la machine peut disposer de fonctions sur l’interface homme-machine lui permettant d’appeler et de lancer des séquences de mouvements préalablement programmées par simple pression sur un bouton. La production de variantes peut également être mise en œuvre avec une facilité correspondante. « Avec les vérins pneumatiques, en revanche, seuls les mouvements point à point sont possibles, les arrêts intermédiaires nécessitent des vis d’arrêt supplémentaires et les interrupteurs de fin de course doivent être convertis pour chaque changement de course », souligne Gregory Kyd.

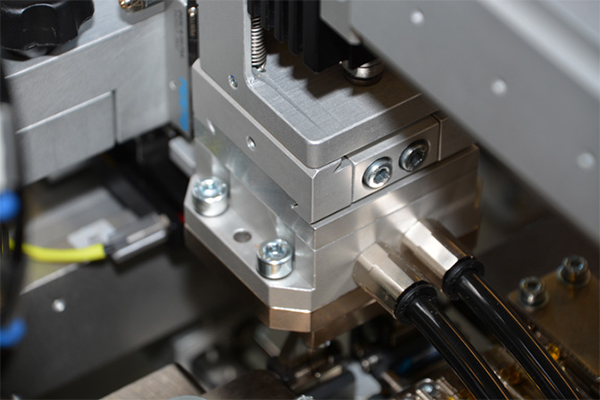

Une fixation en queue d’aronde permet au PARO-Blitz de s’adapter facilement aux pinces ou autres unités de manutention. Les positions peuvent être approchées avec une précision de répétition de +/-0,05 mm grâce à un réglage fin et à la précision des entraînements linéaires. (Photo : Rossmann)

Faible encombrement, évolutif dans l’application

Le fait que les techniciens de PARO aient pu concevoir le flash de manière aussi compacte est également dû en grande partie au fait que le constructeur de machines et d’installations spéciales a opté pour les composants de moteurs linéaires de LinMot, précise le responsable technique de l’entreprise. « Lorsque nous avons sondé le marché avant le lancement commercial de PARO-Blitz en 2014, LinMot a rapidement fait partie de la liste des candidats retenus en raison de son design peu encombrant et de la construction exemplaire de ses solutions. » En fin de compte, LinMot a également pu s’imposer grâce à sa large gamme de produits, qui comprend un grand nombre de sliders et de stators différents ainsi que des moteurs linéaires complets avec les contrôleurs correspondants et des « ressorts magnétiques » (MagSpring) pour la compensation du poids ainsi que des moteur linéaire rotatif de course. Sur la base de ce spectre, PARO a développé plusieurs variantes du flash PARO pour des courses de 50 mm à 190 mm. PARO est en mesure d’utiliser le module Pick&Place dans les systèmes d’assemblage avec une fréquence correspondante, comme l’explique Gregory Kyd : « À la fin du mois de mai 2018, plus de 200 des modules effectuent leur travail de manière fiable dans plus de 30 systèmes. »

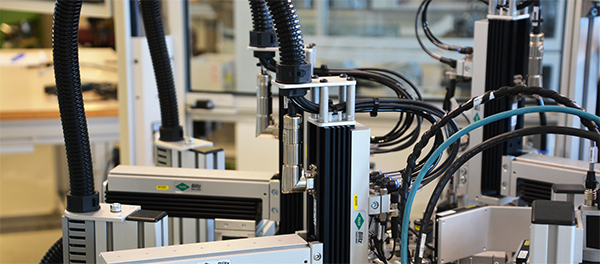

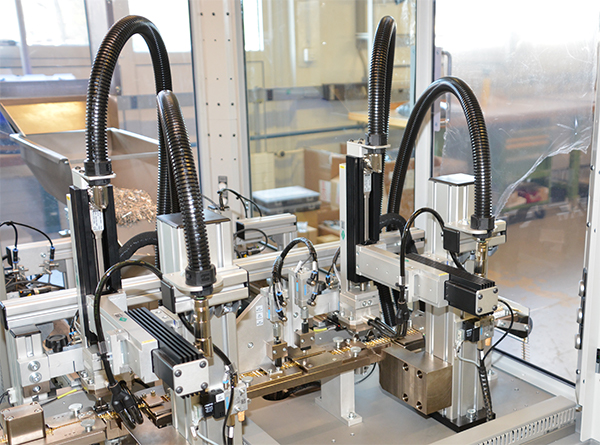

Grâce aux composants de moteurs linéaires de LinMot utilisés, le module pick-and-place PARO-Blitz développé par PARO AG est non seulement très dynamique, mais aussi particulièrement compact et peut donc être intégré dans des systèmes même dans des espaces restreints. (Photo : Rossmann)

Source de données pour l’industrie 4.0

Si le mouvement ou la position du vérin pneumatique doit être surveillé ou utilisé comme une variable de commande ou de contrôle, des capteurs séparés doivent être pris en compte. En revanche, avec les moteurs linéaires, le système de mesure est déjà intégré, de sorte que des données telles que les valeurs de course ou de force peuvent être fournies par le servo-contrôleur pour chaque opération de prise et de mise en place, pour une utilisation ultérieure. Ces données peuvent être utilisées, par exemple, pour compenser automatiquement les variations de température des composants mécaniques du système de prélèvement et de positionnement. En revanche, avec les systèmes pneumatiques ou à cames, l’opérateur du système doit intervenir et réajuster manuellement après un arrêt de la machine ou en cas de fluctuations importantes de la température ambiante. En outre, les vérins pneumatiques et l’alimentation en air ou les disques à cames doivent être contrôlés régulièrement pour vérifier l’absence de fuites et l’usure, et les amortisseurs finaux doivent être remplacés régulièrement. Comme un moteur linéaire fonctionne sans contact et ne nécessite donc pas d’entretien, les travaux de maintenance sur le PARO-Blitz sont réduits au minimum. Même les rails de guidage, qui sont intégrés pour soutenir le mouvement linéaire, n’ont pas besoin d’être relubrifiés. Un module de démonstrateur de PARO AG prouve à quel point le Pick&Place est fiable: à la fin du mois de mai 2018, un module y a déjà fonctionné pendant 190 millions de cycles sans maintenance ni interruption. Et même si un axe doit être remplacé à un moment donné, cela est beaucoup plus rapide qu’avec un système pneumatique et ses nombreux tuyaux d’air comprimé ou un système à cames et ses accouplements mécaniques. De plus, comme il s’agit d’un module électrique, il le flash peut être configuré et sa fonctionnalité testée avant d’être installé dans le système – les temps de maintenance et de réparation sont donc réduits. Presque plus importante que la haute disponibilité du système Pick&Place pour les responsables de PARO dans l’intérêt de la réduction des temps de cycle, est la dynamique nettement plus élevée de la technologie d’entraînement direct en comparaison directe. « Il est vrai que 60 cycles par minute peuvent également être atteints avec des vérins pneumatiques dans certaines conditions, mais avec beaucoup plus d’efforts. » Par exemple, les vérins pneumatiques à double effet nécessitent chacun deux connexions d’air comprimé et, si nécessaire, un capteur de position, alors qu’un entraînement direct ne nécessite qu’un seul câble électrique. Cela présente des avantages évidents en termes de montage et d’encombrement, comme l’explique M. Kyd : « Le flash PARO occupe environ la moitié de l’espace grâce à l’élimination des tuyaux, et le montage ne prend qu’un tiers du temps par rapport à son homologue pneumatique. »

Outre les opérations classiques de prise et de mise en place, le PARO-Blitz peut également être utilisé pour les processus de pressage ou de pliage grâce au système de mesure intégré des moteurs linéaires et à l’application de la force contrôlable qui en résulte. (Photo : Rossmann)

Plus qu’un système de « pick & place

Grâce aux propriétés avantageuses du système de prise et de placement à entraînement direct et à la conception compacte, les applications possibles du PARO-Blitz vont au-delà des opérations de prise et de placement pures. PARO l’utilise également dans ses systèmes d’assemblage, par exemple pour les opérations de pressage et de pliage, intégrées dans des portiques de surface et comme alimentation rapide.

Dans un système actuel d’assemblage d’un module électronique pour une application de gestion technique du bâtiment dans 31 stations d’assemblage, de traitement et de test, le nombre de modules installés s’élève à 30. En outre, il existe 3 axes en moteur linéaire pour d’autres tâches de positionnement. Le système est contrôlé par 33 variateurs LinMot avec interface Profinet. Le système se compose de trois cellules d’assemblage, chacune d’une superficie de 2×2 mètres, qui sont reliées entre elles par le système de transfert à double bande Paromat. La tâche la plus exigeante, qui est aussi le processus central du système et qui est effectuée par un module PARO dans la ligne d’assemblage, est la saisie et le positionnement des deux cosses de connexion d’un capteur avec lequel le PCB de l’assemblage doit être équipé. La position des fils de connexion de 0,2 millimètre d’épaisseur est détectée par un système de traitement d’images. A partir de là, un mouvement tridimensionnel du flash PARO et du portique sur lequel il est placé est calculé individuellement pour chaque fil et chaque capteur afin de capturer les fils. Le fil est ainsi capturé par une pince, guidé vers la carte de circuit imprimé et soudé à cet endroit. « Cela n’aurait tout simplement pas été possible avec des solutions de prise et de positionnement pneumatiques ou à cames, car elles ne permettent pas un positionnement numérique précis », ajoute Gregory Kyd. « En outre, le temps de cycle requis n’a pas pu être respecté ».

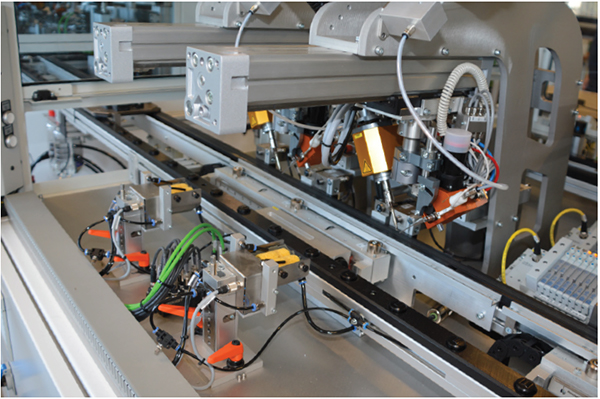

PARO AG utilise également le principe du flash PARO Blitz pour mettre en œuvre des alimentations rapides. Cela permet de tirer le porte-pièce du convoyeur à double bande vers la station de traitement en quelques fractions de millisecondes ou de sauter une station afin de respecter le temps de cycle requis. (Photo : Rossmann)

Les moteurs linéaires garantissent des temps de cycle courts

D’autres exemples du module pick-and-place réalisent des étapes de montage telles que l’insertion d’un écran LCD, d’une bande de contact en caoutchouc, du circuit imprimé dans une partie inférieure du boîtier, d’une batterie (différente selon la variante), d’un sceau de sécurité ainsi que le positionnement des composants dans des stations de test réparties dans l’usine. En plus de ces opérations classiques de prise et de mise en place, les entrées rapides du système, qui sont conçues selon le principe du PARO, prennent en charge le changement rapide de porte-pièces. De cette manière, le porte-pièce est tiré du convoyeur à double bande vers une station de soudage en quelques fractions de milliseconde ou une station est sautée afin de prolonger le temps de traitement disponible ou de respecter le temps de cycle requis. Un autre moteur linéaire fournit la dynamique nécessaire pour empiler et désempiler les ensembles entièrement assemblés. Un composant MagSpring compense le poids de l’axe monté verticalement et garantit une position sûre en cas d’arrêt de la machine. Gregory Kyd est très satisfait du résultat : « Auparavant, le client devait monter l’assemblage entièrement à la main. Maintenant, grâce à la flexibilité du PARO Blitz, il n’y a plus que deux étapes manuelles : Fixation d’un adaptateur, qui varie selon le client final et l’application, et installation du logiciel. Cela permet à notre client de rester compétitif même si la fabrication se fait en Europe ».

En savoir plus sur les avantages des moteurs linéaires par rapport aux entraînements pneumatiques

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de Yumpu. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations